半導(dǎo)體制造設(shè)備行業(yè)引進(jìn)尖端技術(shù) 提高生產(chǎn)效率

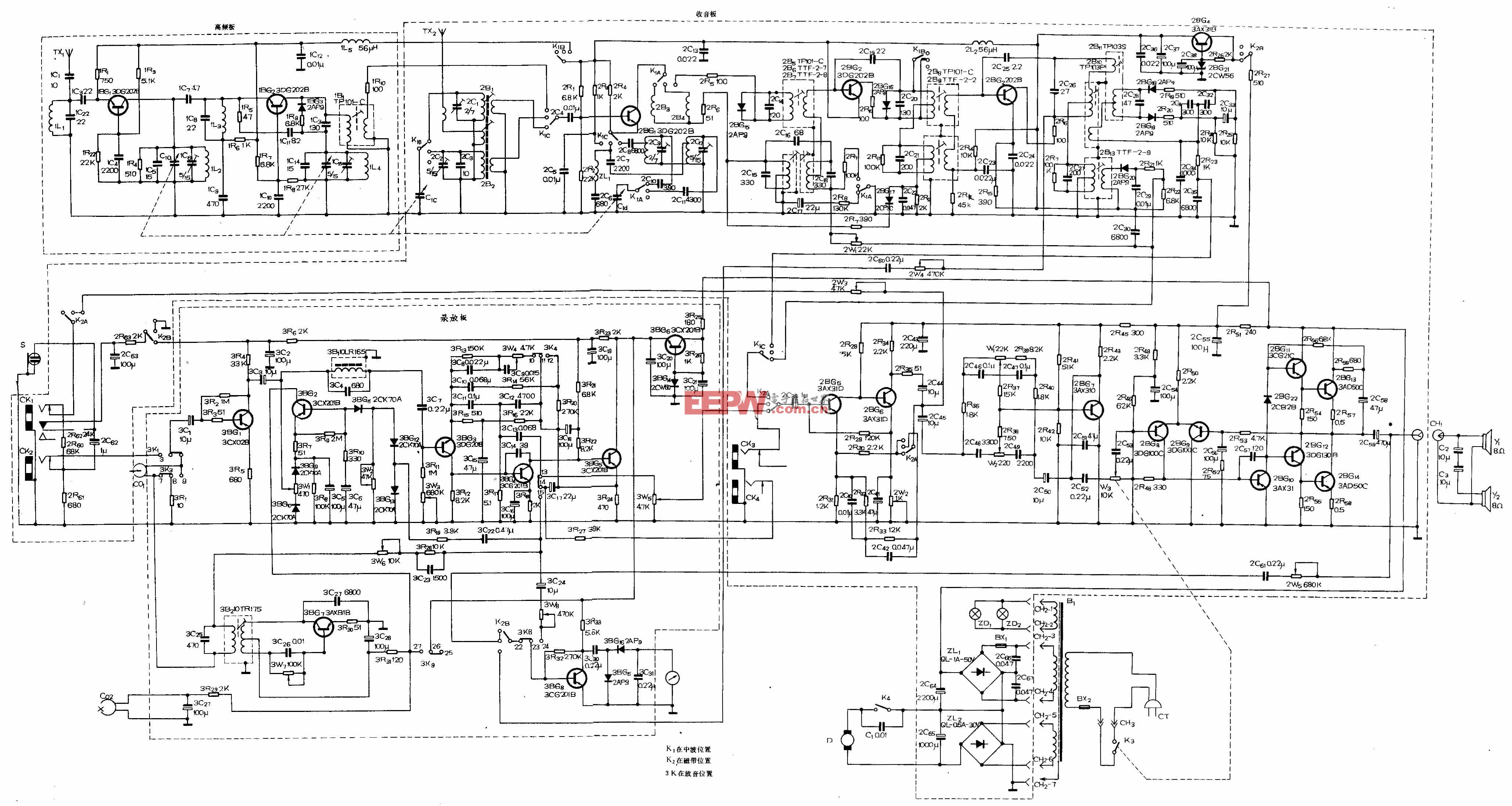

為跟上技術(shù)進(jìn)步的發(fā)展步伐,2008年半導(dǎo)體生產(chǎn)設(shè)備、材料、零部件行業(yè)將出現(xiàn)新一輪產(chǎn)品研發(fā)熱。該行業(yè)大舉引進(jìn)最新的高效率生產(chǎn)技術(shù),挑起了夯實(shí)電子產(chǎn)業(yè)發(fā)展基礎(chǔ)的重任。

本文引用地址:http://www.104case.com/article/79691.htm挑戰(zhàn)微細(xì)化納米技術(shù)

最近發(fā)表的ITRS(國(guó)際半導(dǎo)體技術(shù)藍(lán)圖)深入分析了今后15年半導(dǎo)體技術(shù)發(fā)展方向。

回顧該行業(yè)技術(shù)發(fā)展的軌跡,我們發(fā)現(xiàn),人們除了把目光聚集到High-k門極電介質(zhì)的前瞻性引入、超越摩爾定律(后摩爾定律技術(shù))上之外,還格外關(guān)注存儲(chǔ)器與微機(jī)電系統(tǒng)(MEMS)間的對(duì)話。2007年11月在夏威夷召開的ITPC(半導(dǎo)體行業(yè)國(guó)際會(huì)議)也把直徑450毫米的晶圓、面向3D功能的45μm薄型化晶圓、挑戰(zhàn)45納米以下微細(xì)化作為會(huì)議的基本議題。

2008年該行業(yè)的課題是,在上述下一代技術(shù)的基礎(chǔ)上建立高效率生產(chǎn)線,推出應(yīng)用產(chǎn)品新方案。

利用芯片薄型化技術(shù)挑戰(zhàn)微細(xì)化納米技術(shù)。在尖端半導(dǎo)體制造領(lǐng)域,從晶圓芯片封裝工序開始需要預(yù)先計(jì)算封裝形態(tài)、生產(chǎn)工序中芯片的受力情況或承載的壓力。隨著晶圓產(chǎn)品向納米級(jí)微細(xì)化發(fā)展,用于排除電路間相互干擾的Low-k層將越來(lái)越脆弱。另一方面,各方開始引進(jìn)集成度更高、耗能更低的薄型化堆棧3D芯片技術(shù)。

目前,通過(guò)液體滲透技術(shù)已經(jīng)可以實(shí)現(xiàn)微細(xì)曝光,但是由于掩膜成像時(shí)圖形常常走形,需要調(diào)整,所以各道工序的工藝設(shè)備、材料、膠片、磨具廠家需共享信息,統(tǒng)一步調(diào)。

目前,大型代工企業(yè)正在整合前道工序至封裝工序的整套設(shè)備。

搭載了芯片的印制電路板也有微細(xì)化和模塊化發(fā)展的需求。要求生產(chǎn)廠商摒棄傳統(tǒng)的單打獨(dú)斗的思路,攜起手來(lái),相互協(xié)作,在封裝工序與主板工序領(lǐng)域?qū)崿F(xiàn)融合。

表面拋光工藝不斷發(fā)展

下一代45納米微細(xì)化節(jié)點(diǎn)、下下一代32納米微細(xì)化節(jié)點(diǎn)技術(shù)正在發(fā)展。硅晶圓的切割、拋光、光阻涂敷工藝目前還無(wú)法克服晶圓表面的極微細(xì)異物。在形成電路的時(shí)候,為了克服曝光掩膜的日趨復(fù)雜和微細(xì)化,二次曝光技術(shù)被越來(lái)越多地采用。為使曝光、顯影更微細(xì)、更鮮明,波長(zhǎng)選擇方式被越來(lái)越多地采用。源于折射原理的聚光“浸滲”技術(shù)已經(jīng)成為研發(fā)的主流。

為了消除浸滲給晶圓表面帶來(lái)的不良影響,需要在晶圓表面進(jìn)行編碼和除痕處理。

目前還存在的問(wèn)題是,芯片上的電路圖形在洗滌時(shí)容易被沖掉,層與層之間走線的孔洞形狀大小不一,表面不夠光滑。

用于表面拋光、處理的材料是由數(shù)百種材料混合在一起,經(jīng)過(guò)反復(fù)試驗(yàn)才研制出來(lái)的最佳材料。

世界半導(dǎo)體制造設(shè)備廠商以日、美、歐的研究機(jī)構(gòu)為核心結(jié)成了一體,共同開發(fā)最佳基礎(chǔ)生產(chǎn)技術(shù)。同時(shí)還擔(dān)負(fù)了技術(shù)革新、提高生產(chǎn)率、開拓化合物半導(dǎo)體激光光源及超高輝度LED生產(chǎn)等替代傳統(tǒng)光源的革命性半導(dǎo)體產(chǎn)品的使命。2008年該行業(yè)將面臨硅循環(huán)市場(chǎng)的嚴(yán)峻挑戰(zhàn),同時(shí)市場(chǎng)的進(jìn)一步擴(kuò)大也是可以預(yù)見(jiàn)到的。

評(píng)論