2012十類最具潛力汽車技術(shù)闡述

汽車的核心價值顯然不是光鮮的外觀,抑或花哨的配置,而是最能體現(xiàn)科技進步的技術(shù)亮點。國外汽車雜志《名車志》對2012年最具潛力的十大類汽車技術(shù)進行了盤點。

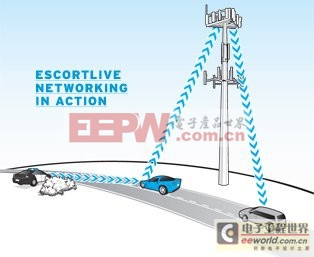

1、汽車云通信技術(shù)

目前許多汽車中都擁有聲控技術(shù),汽車制造商為了進一步完善其功能,紛紛將智能手機與云服務(wù)集成其中。未來的車輛間通信技術(shù)將廣泛采用云計算并將包含強大菜單功能。智能通信技術(shù)能夠幫助汽車司機在很大程度上避免交通事故的發(fā)生、規(guī)劃最經(jīng)濟的行車路線,甚至有些系統(tǒng)可以通過雷達掃描捕捉道路上的電子警察,從而通過聯(lián)網(wǎng)系統(tǒng)對車主做出預(yù)警。其中,ESCORT Live系統(tǒng)是最受車主喜愛的一種,通過其SmartCord Live連接線可以與iPhone或安卓手機相連,當檢測到前方限速警報、車輛事故或其它緊急情況時,它可以自動將信息傳輸?shù)紼SCORT Live的“云”儲存里面,然后通過網(wǎng)絡(luò)通知后方司機的注意避免。

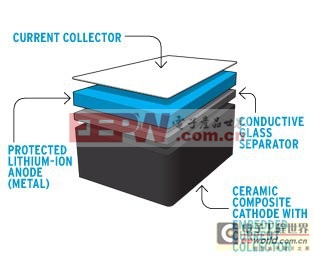

2、電動汽車固態(tài)電池技術(shù)

隨著節(jié)能環(huán)保話題的頻繁出現(xiàn),越來越多的車企擁有自己的電動車,豐田普銳斯、日產(chǎn)聆風、本田飛度EV、雪佛蘭沃藍達等等。而人們最關(guān)注的是電動車的行駛里程,而行駛里程問題也是目前限制電動車快速發(fā)展的重要因素之一。Sakti3與Planar Energy兩家企業(yè)致力于研發(fā)電動汽車固態(tài)電池技術(shù),液態(tài)鋰離子電池中的液體電解質(zhì)被固態(tài)物質(zhì)所取代,其優(yōu)勢在于穩(wěn)定和高效,將更高的電壓壓縮到更小的空間里,固態(tài)鋰電池的能量密度要高于液態(tài)鋰電池許多倍,而成本則為液態(tài)鋰電池的一半甚至更低。傳統(tǒng)采用有機電解液的鋰離子充電電池,過度充電、內(nèi)部短路等異常情況發(fā)生時可能導(dǎo)致電解液發(fā)熱,有自燃或爆炸的危險。全固態(tài)電池不采用液體電解液,而是采用固體電解質(zhì),不易燃燒,其安全性可大幅提高。并且,在理想狀態(tài)下,固態(tài)時鋰的擴散速度(離子傳導(dǎo)率)較液體電解液時高,理論上可實現(xiàn)更高的輸出。

包括其制造方式在內(nèi),全固態(tài)電池可能會突破現(xiàn)有電池的概念。例如,因不必封入液體,可以簡化電池外裝,從而能以卷對卷方式制造大面積的電池單元。此外,還可將多個電極層疊,并在電池單元內(nèi)串聯(lián),制造出12V或24V的大電壓電池單元。

3、發(fā)動機電暈點火技術(shù)

和常規(guī)火花塞采用電極間的電弧打火方式不同,電暈點火系統(tǒng)在四角型尖端引起離子流動,通過離子流引燃混合氣。為了減少有害氣體排放而廣泛推廣的EGR技術(shù)是電暈點火等高能點火系統(tǒng)的主要推動力量。多次跳火、間隙跳火、渦流點火等點火策略使發(fā)動機混合氣變得越來越稀薄,同時也變得難以點燃,燃燒速度慢。所以單一位置打火有很大局限性。為了保證點火時機的精確性,奔馳在其新款3.5升V6發(fā)動機中采用了該電暈點火系統(tǒng)。電暈點火可以幫助發(fā)動機節(jié)油10%,除此以外,幫助ECU更好地控制點火時機、點火功率和點火能量,還能給很多降低發(fā)動機有害氣體排放的新技術(shù)創(chuàng)造條件。

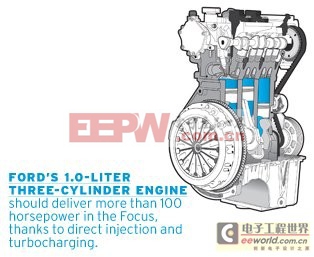

4、小型高增壓發(fā)動機

現(xiàn)如今汽車市場逐步向小排量增壓化發(fā)展寶馬目前擁有1.5升3缸發(fā)動機,將來還將推出1.0升雙缸發(fā)動機搭載于MINI上;奔馳公司目前也擁有1.6T發(fā)動機,搭載于GLG車型上;沃爾沃汽車也逐漸將從5缸、6缸發(fā)動機轉(zhuǎn)變至3缸及4缸發(fā)動機。通用的1.0升Ecotec與福特1.0升Ecoboost同樣也為小型增壓發(fā)動機。

這類發(fā)動機的共同特點就是能夠提供與大排量發(fā)動機相當?shù)膭恿Γ⑶宜鼈兊捏w積更小、重量更輕、更具燃油經(jīng)濟性。其中最典型的Ecoboost采用曲柄連桿機構(gòu)采用偏置曲軸(Offset Crankshaft)布局,活塞往復(fù)運動所在的軸線的延長線不經(jīng)過曲軸中心。從熱力學(xué)角度來說,能夠使燃燒更充分,而機械學(xué)角度上,可減少做功沖程期間活塞與汽缸壁的摩擦。從而有利于提高燃油經(jīng)濟型和排放環(huán)保特性;先進分流式冷卻系統(tǒng)(Split Cooling System)使氣缸體(Cylinder Block)加熱早于氣缸蓋(Cylinder Head),該機制尤其在寒冷天氣下有利于節(jié)約燃油;排氣歧管和氣缸蓋采用一體化鑄件設(shè)計;“一件式”部件可降低尾氣溫度,拓寬發(fā)動機的rpm轉(zhuǎn)速運轉(zhuǎn)范圍,優(yōu)化燃油-空氣混合比。新設(shè)計還可降低重量,提高發(fā)動機運轉(zhuǎn)的平順性;采用典型的EcoBoost?技術(shù),諸如渦輪增壓、燃油直噴和雙獨立可變凸輪正時Ti-VCT(Twin Independent Variable Camshaft Timing)技術(shù)。5、電動車無線充電技術(shù)

無線充電技術(shù)引源于無線電力輸送技術(shù),利用磁共振在充電器與設(shè)備之間的空氣中傳輸電能,線圈和電容器則在充電器與設(shè)備之間形成共振,實現(xiàn)電能高效傳輸?shù)募夹g(shù)。奧迪、勞斯萊斯均已對該技術(shù)進行了測試,而勞斯萊斯的測試結(jié)果表明無線充電技術(shù)的能量利用率達到90%,并且有很高的容錯率,即便線圈并不是完全對齊,那么充電過程依舊不會受影響。

這項技術(shù)采用無觸點功率轉(zhuǎn)換法,依靠磁動態(tài)耦合或MDC方式(兩個相距4-6英寸的永磁體之間產(chǎn)生感應(yīng)磁場)實現(xiàn)。在路面與車底部之間的系統(tǒng)發(fā)射端有一塊磁鐵,而位于車底部的接收端也具有一塊磁鐵。當一個小型電動馬達轉(zhuǎn)動下方的磁鐵時,上方的磁鐵受到電磁感應(yīng)的影響隨之旋轉(zhuǎn),從而產(chǎn)生感應(yīng)電動勢,即電能。

5、電動車無線充電技術(shù)

無線充電技術(shù)引源于無線電力輸送技術(shù),利用磁共振在充電器與設(shè)備之間的空氣中傳輸電能,線圈和電容器則在充電器與設(shè)備之間形成共振,實現(xiàn)電能高效傳輸?shù)募夹g(shù)。奧迪、勞斯萊斯均已對該技術(shù)進行了測試,而勞斯萊斯的測試結(jié)果表明無線充電技術(shù)的能量利用率達到90%,并且有很高的容錯率,即便線圈并不是完全對齊,那么充電過程依舊不會受影響。

這項技術(shù)采用無觸點功率轉(zhuǎn)換法,依靠磁動態(tài)耦合或MDC方式(兩個相距4-6英寸的永磁體之間產(chǎn)生感應(yīng)磁場)實現(xiàn)。在路面與車底部之間的系統(tǒng)發(fā)射端有一塊磁鐵,而位于車底部的接收端也具有一塊磁鐵。當一個小型電動馬達轉(zhuǎn)動下方的磁鐵時,上方的磁鐵受到電磁感應(yīng)的影響隨之旋轉(zhuǎn),從而產(chǎn)生感應(yīng)電動勢,即電能。

6、熱能轉(zhuǎn)化電機

據(jù)統(tǒng)計,汽車中燃油的三分之一均通過排氣管以廢熱的形式排放或輻射掉。本田與寶馬通過在渦輪增壓器或廢氣渦輪發(fā)電機將熱能轉(zhuǎn)化為電能吸收再利用。寶馬目前的研究成果是在發(fā)電機上利用塞貝克效應(yīng)將熱能轉(zhuǎn)化為電能,兩塊鄰接的金屬上加上溫差時,產(chǎn)生了小的電壓。這導(dǎo)致了熱電偶的產(chǎn)生,熱電偶是現(xiàn)在廣泛用于測量溫差的裝置。但是,這種效應(yīng)也可以應(yīng)用于發(fā)電機,熱偶發(fā)電機只能將6%-8%的熱能轉(zhuǎn)化為電能,不過將來隨著新材料的研發(fā),會使轉(zhuǎn)化效率大大提高。使用能產(chǎn)生更多電能的更好的熱電材料,有可能在某個時間停用汽車的交流發(fā)電機,這種方法進行熱電發(fā)電可以減少大約5%的燃料消耗。該技術(shù)的發(fā)明者里克特博士希望該技術(shù)能夠在2013年應(yīng)用于生產(chǎn)線的汽車中。

7、八速及九速變速箱

隨著人們車輛性能和舒適度要求的提升,變速箱檔位也變得越來越多。保時捷911采用了7速手動變速箱;采埃孚開發(fā)出8速、9速變速箱,目前路虎極光中已搭載了9速變速箱。現(xiàn)代汽車將研發(fā)10速變速箱,或?qū)⒋钶d在下一代雅科仕和勞恩斯中。

其中采埃孚9速變速箱的優(yōu)勢在于,尺寸、重量上與6速自動變速箱相當;更寬泛的齒比范圍提供了更平順的駕駛感受和經(jīng)濟性;緊湊、高效的設(shè)計實現(xiàn)了更高的換擋效率。

8、汽車輪胎胎壓自控技術(shù)

政府及行業(yè)研究結(jié)果顯示,輪胎充氣不足會導(dǎo)致燃油經(jīng)濟性下降2.5%和3.3%。對于普通輪胎來說,輪胎內(nèi)部氣體會通過輪胎與輪圈接觸的位置或者氣嘴滲漏。有研究表明,普通輪胎每月會降低胎壓0.1Bar。而配置有胎壓自控技術(shù)的輪胎,則能夠長時間維持標準的輪胎氣壓。

胎壓自控技術(shù)的基本原理是:當軟管被圓柱體滾壓過時,軟管內(nèi)的空氣會隨著圓柱體滾壓的方向流動。

根據(jù)上述的基本原理,固特異的工程師把軟管設(shè)計到胎體結(jié)構(gòu)中。輪胎滾動時由于車身的重力導(dǎo)致胎體輕微變形,從而壓縮軟管吸入空氣。空氣的入口是傳統(tǒng)的輪胎氣嘴。胎壓自控技術(shù)就是巧妙地利用了輪胎受壓變形和輪胎轉(zhuǎn)動來不斷地為輪胎充氣,保持輪胎的標準氣壓。為保持輪胎氣壓的恒定以及防止輪胎氣壓過充,固特異在輪胎里面安裝了一個小的機械閥門。

上面提到的固特異胎壓自控系統(tǒng)在結(jié)構(gòu)上并不復(fù)雜,而胎壓自控技術(shù)作為一項方便車主用車以及確實能提高車輛操控性以及燃油經(jīng)濟性的技術(shù),非常具有潛力。

9、通用eAssist混動系統(tǒng)

電動汽車對稀土元素的依賴非常嚴重,為了緩解該現(xiàn)狀,通用發(fā)布了eAssist微混系統(tǒng),別克君越上已經(jīng)搭載了這套系統(tǒng),在2014款別克君威上也將搭載這套系統(tǒng)。eAssist屬于輕度混合動力,在新君越上,這套油電混合動力系統(tǒng)主要由通用的2.4SIDI(LAF)缸內(nèi)直噴發(fā)動機、改進的6速自動變速箱、最大功率達15千瓦(20.4馬力)的助力電機/發(fā)電機、115V的鋰離子電池和混合動力系統(tǒng)的控制模塊構(gòu)成。

而在這套系統(tǒng)中主要發(fā)揮“節(jié)能”角色的就是前面提到的15千瓦的電動機,它在這里身兼三職,需要根據(jù)車輛的工況切換“起動機/發(fā)電機/助力電機”的角色,它能夠以15千瓦(20.4馬力)的最大功率和150牛·米的扭矩起動發(fā)動機,而作為助力電機時,它能夠輸出11.2千瓦(15馬力)的最大功率、可在1000rpm的轉(zhuǎn)速下(電機轉(zhuǎn)速)提供最高107牛·米的扭矩,車輛的最高扭矩可以達到347牛·米的水平,堪比通用的2.0T直噴發(fā)動機。智能啟停:車輛在短時停止的狀態(tài)下關(guān)閉發(fā)動機,依靠115V鋰離子電池組為車輛的用電設(shè)備提供電能(關(guān)于空調(diào)的疑問見后文),當車輛需要啟動時,電動機直接帶動發(fā)動機起動,之后正常行駛。

減速斷油/制動能量回收:車輛在一些特定的減速工況下,發(fā)動機將自動斷油以節(jié)省燃料,接近停止時,電動機將承擔起驅(qū)動車輛的角色,實現(xiàn)車輛啟停的平滑過渡。在減速中一旦駕駛者踩下油門踏板,發(fā)動機便會回到正常工作狀態(tài)。

在車輛制動或滑行等工況下,發(fā)動機曲軸通過皮帶輪帶動發(fā)電機(前面提到的三職一身的電動機)發(fā)電,向鋰離子電池組和車輛蓄電池充電。

助力加速:在車輛需要急加速的情況下(控制模塊根據(jù)油門踏板動作等參數(shù)自動判斷),電動機通過皮帶向曲軸提供額外的扭矩,以此承擔發(fā)動機的負荷,減少發(fā)動機運轉(zhuǎn)阻力和負擔,達到減少燃油消耗的目的。

10、碳纖維材料的應(yīng)用

碳纖維材料由F1賽車上逐漸引入到普通乘用車中,它具有超輕、超高強度的特性。無論應(yīng)用在懸架上、發(fā)動機缸體上或是輪轂上,均能起到良好的改善效果。

采埃孚玻璃纖維發(fā)動機支架

采埃孚的新型懸架采用模塑塑料,減輕了材料重量和組件數(shù)量。采埃孚工程師利用玻璃纖維增強聚酰胺代替鑄鋁材料作為發(fā)動機支架外殼材料,在重量上減輕了25%。此外,前者在抗腐蝕性方面較鋁材更強,并且100%可回收。

采埃孚塑料發(fā)動機支架采用模塊化架構(gòu),根據(jù)不同的發(fā)動機結(jié)構(gòu),能夠相應(yīng)的在結(jié)構(gòu)形狀上做出改變以適應(yīng)發(fā)動機艙的結(jié)構(gòu)。工程師認為,發(fā)動機支架在車輛中扮演著重要角色,它作為發(fā)動機與車輛的連接元件,能夠防止發(fā)動機的振動傳導(dǎo)至車輛其他部位,此外還起到抑制發(fā)動機噪聲的作用。最重要的一點,它保證發(fā)動機運行時位置穩(wěn)定,尤其在顛簸路況。

福克斯碳纖維發(fā)動機蓋

福特福克斯上采用的碳纖維發(fā)動機蓋強度是鋼鐵的5倍,硬度是鋼鐵的兩倍,而重量卻只有鋼鐵的三分之一,這點正好符合福特想為福克斯減重340千克的要求。這款碳纖維復(fù)合材料的發(fā)動機蓋結(jié)構(gòu)特殊,在兩塊碳纖維板的中間夾著一層泡沫塑料,這么設(shè)計的理由是,萬一撞擊到了行人的頭部,對其造成的傷害能夠盡可能的減到最小,并且該發(fā)動機蓋在假人頭部撞擊測試中表現(xiàn)良好。

評論