汽車電子中的LED高效熱管理

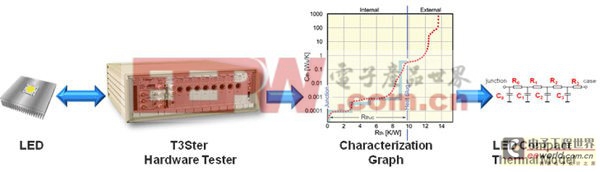

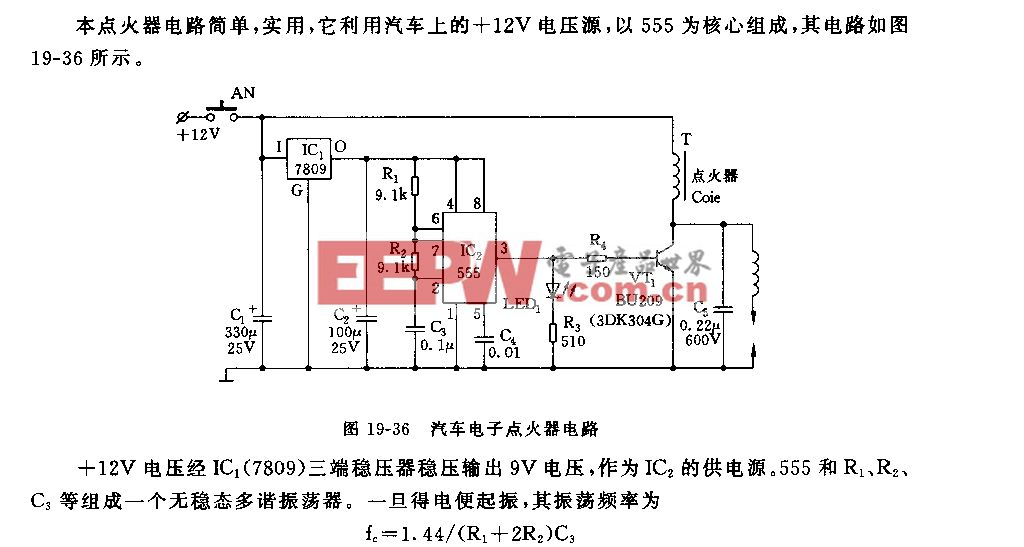

解決這個(gè)問題的方法就是如圖2所示,通過界定和驗(yàn)證組件簡(jiǎn)化熱模式,在硬件測(cè)試/測(cè)量和熱分析之間建立一個(gè)連接。現(xiàn)有的硬件能夠測(cè)量一個(gè)元件的熱特性。例如,明導(dǎo)電子的 T3Ster硬件貼在LED等電子元件上就能測(cè)量瞬態(tài)結(jié)溫,不論元件是否通電,都可精確到0.01攝氏度。在熱量從結(jié)點(diǎn)散發(fā)到周邊環(huán)境的過程中,瞬態(tài)溫度特征圖能夠在一分鐘內(nèi)采集到一萬多個(gè)數(shù)據(jù)點(diǎn),用于描述元件層的熱阻和電容情況。

有了這些數(shù)據(jù),軟件能夠自動(dòng)生成LED簡(jiǎn)化熱模式。工程師們從而現(xiàn)在能擁有一個(gè)精確有效的模式。

圖2:硬件測(cè)試和測(cè)量可用于創(chuàng)建或驗(yàn)證LED簡(jiǎn)化熱模式。

由于能夠創(chuàng)建精確有效的元件熱模型,熱管理設(shè)計(jì)過程中的空白得到了有效的填補(bǔ)。這給電子行業(yè)帶來了很多益處。LED供應(yīng)商在設(shè)計(jì)過程中能利用這種技術(shù)來測(cè)試熱特性,并生成經(jīng)過熱優(yōu)化的設(shè)計(jì),之后再為客戶測(cè)試和創(chuàng)建一個(gè)熱模式。子系統(tǒng)和系統(tǒng)開發(fā)商可以用它來驗(yàn)證從供應(yīng)商那里獲得的模型或者在供應(yīng)商沒有提供模型的情況下自己創(chuàng)建模型。原始設(shè)備制造商受到了臨界可靠性電子產(chǎn)品的影響,因?yàn)橘|(zhì)保和回收問題會(huì)直接影響他們的盈虧。他們需要百分百信任他們的產(chǎn)品設(shè)計(jì)。

熱測(cè)試附加效益

LED供應(yīng)商和原始設(shè)備制造商目前在其它多個(gè)領(lǐng)域都會(huì)使用這一硬件技術(shù)。LED供應(yīng)商正在最常見的兩個(gè)方面用到它。

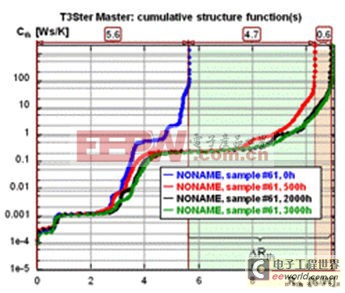

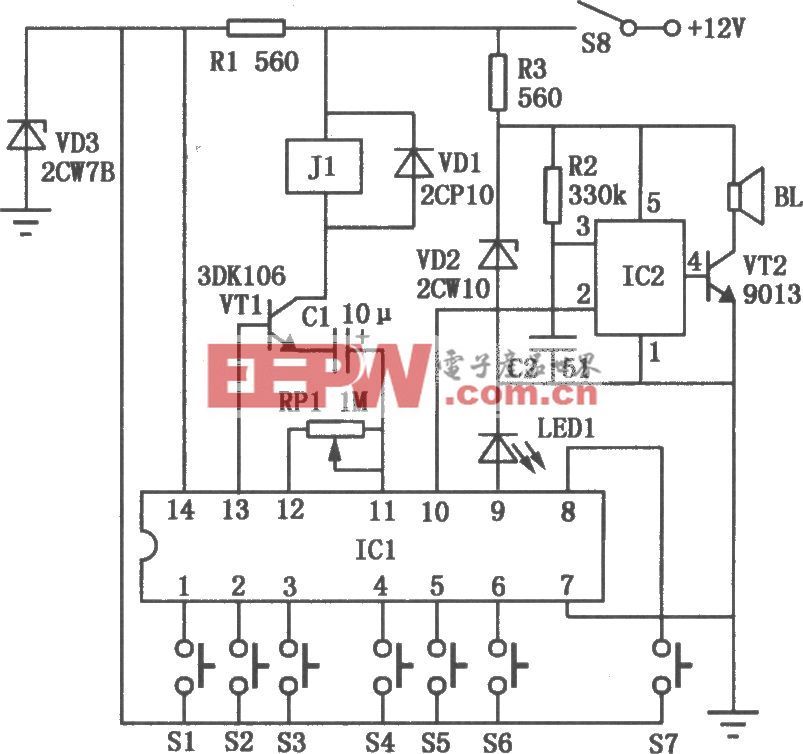

第一個(gè)是無損故障診斷。在這種情況下,供應(yīng)商可以利用熱測(cè)量技術(shù)對(duì)故障部分的“內(nèi)部”進(jìn)行檢查,而無需將這部分分開。圖3便給出了相應(yīng)的例子。用過幾小時(shí)后功能退化的 LED就會(huì)這樣被找出來。在熱阻-電容圖表中,藍(lán)色線條表示剛生產(chǎn)出來的LED,其它線條分別表示用過500小時(shí)、2000小時(shí)和3000小時(shí)的LED.水平方向上用過的LED的線條表示一個(gè)高熱阻層。這說明該層材料存在分層情況。空氣是一種比原材料更差的導(dǎo)熱體。這一類型的故障診斷測(cè)試能用于LED和IC封裝。

圖3:熱阻-電容曲線圖中水平方向上的紅線、綠線和黑線代表高熱阻層和可能的分層。

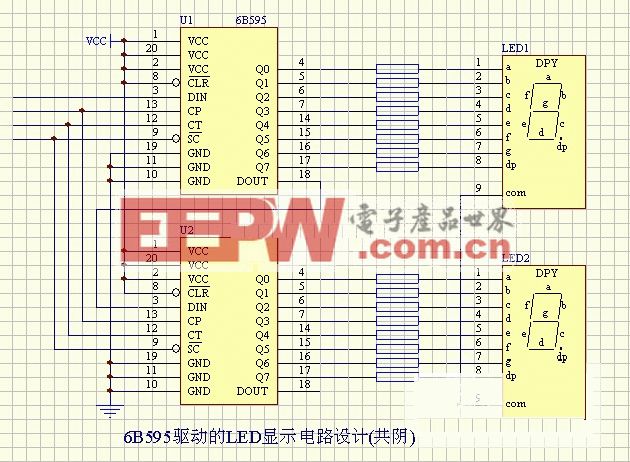

第二種情況就是參與生產(chǎn)過程。在生產(chǎn)LED時(shí),膠水厚度等參數(shù)并不是固定不變的,因此測(cè)量工具便是生產(chǎn)線上的重要一環(huán)。先取樣,然后快速對(duì)“黃金”部分進(jìn)行測(cè)試,很快便能發(fā)現(xiàn)生產(chǎn)過程中的偏差,進(jìn)而給予糾正。這種測(cè)試的投資回報(bào)非常可觀。負(fù)責(zé)子系統(tǒng)和系統(tǒng)開發(fā)的LED供應(yīng)商與原始設(shè)備制造商可以使用一個(gè)完整的元件來完成整個(gè)產(chǎn)品設(shè)計(jì)、應(yīng)用和故障分析(圖4)。

評(píng)論