重建英特爾:代工與 IDM 數十年的問題被揭開

英特爾作為唯一的主要集成設計制造商 (IDM) 在半導體行業中擁有獨特的地位,這意味著他們作為一家公司設計和制造自己的先進芯片。雖然三星擁有這兩種功能,但 LSI(設計)和代工廠之間實際上存在一道墻。英特爾作為 IDM 的獨特地位既是一個主要的結構優勢,也是一個劣勢。

本文引用地址:http://www.104case.com/article/202306/447936.htm從理論上講,由于是一家數據共享限制較少的單一公司,英特爾可以比 AMD 等競爭對手與臺積電更緊密地優化彼此的制造和設計。他們的最終芯片定價可以低于 AMD,因為無需支付外部臺積電代工稅。

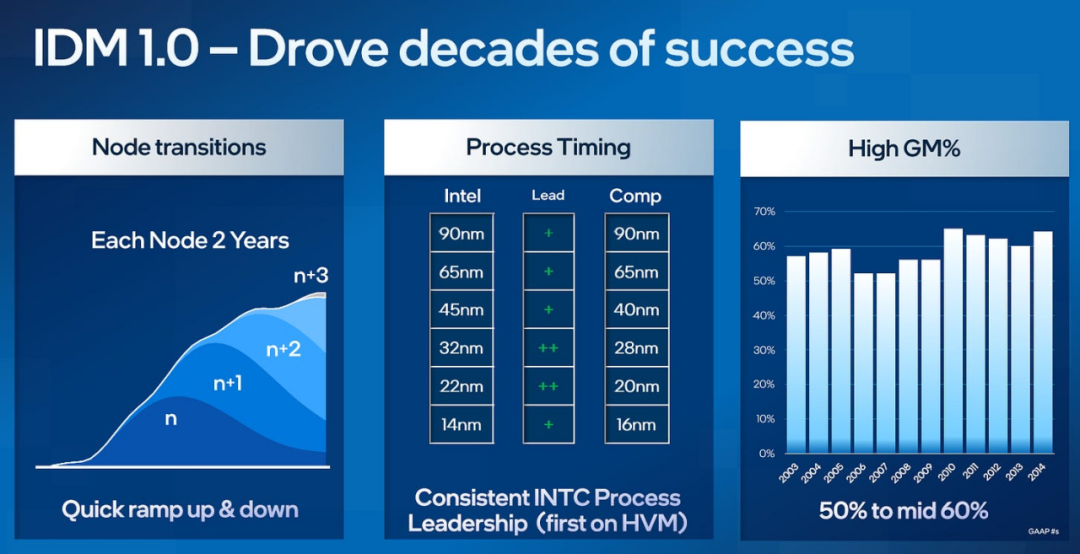

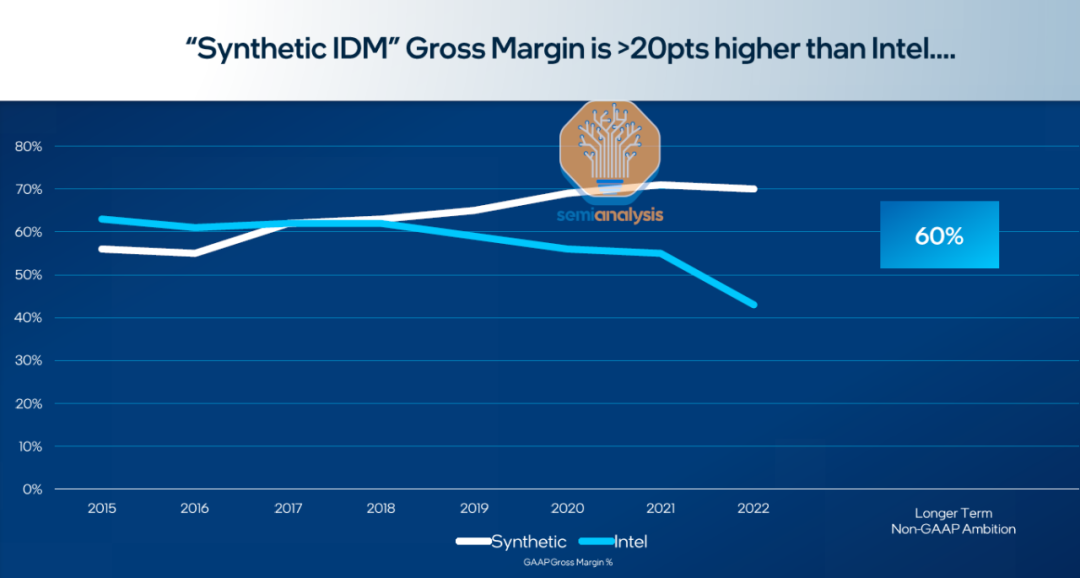

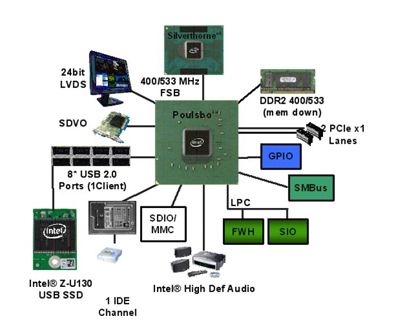

幾十年來,這個模型一直有效。英特爾在工藝節點上領先于所有競爭對手,因此能夠占據主導地位。他們的利潤率始終高于臺積電和 AMD 等公司。下圖顯示了如果假設代工廠 + 無晶圓廠公司與英特爾是同一家公司,那么它們會是什么樣子。

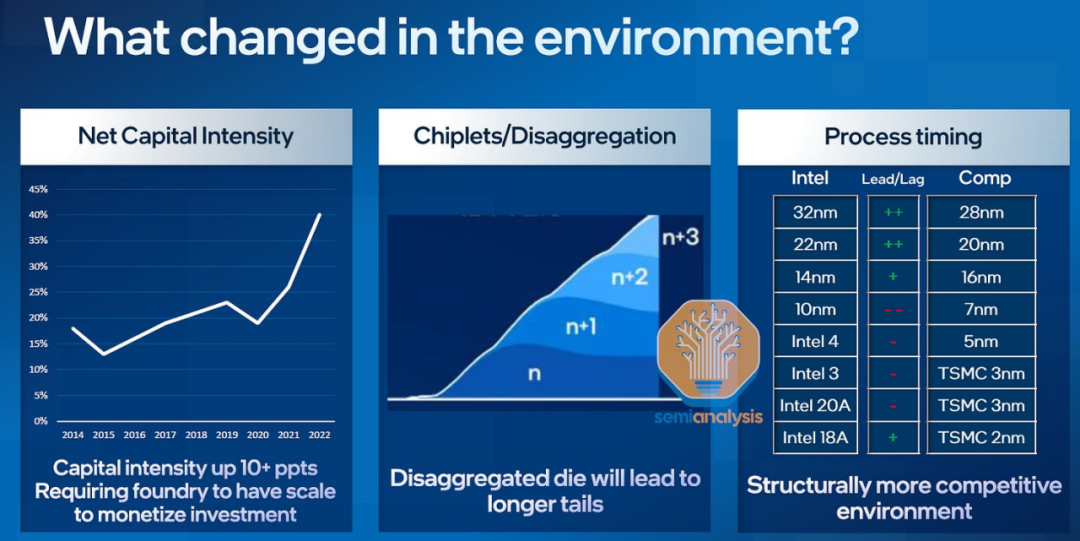

工藝節點優勢在 2010 年代初的 14 納米工藝中開始出現裂痕,但在原定于 2016 年進行的 10 納米工藝過渡時完全崩潰。代工廠在 16 納米、10 納米和 7 納米工藝上競相領先,超越了英特爾 3 年的領先優勢,并扭轉了頹勢。

原因有一部分是由于大型 IDM 造成的。責任和問責沒有適當地落實到各個團隊和業務部門。英特爾的某些部門逐漸衰落,在性能或成本方面落后于行業,但沒有人能說清楚,因為英特爾處于自己的壓倒性工程主導地位。

一旦英特爾失去了領先地位,效率低下的問題就變得顯而易見。如今,英特爾制造晶圓的效率明顯低于臺積電。由于工具利用率較低且良率較差,英特爾需要更多的晶圓廠空間來實現相同的產量。

與此同時,英特爾的設計團隊明顯落后于 AMD,需要更大的內核和更多的晶體管,消耗更多的功率才能實現類似的性能。此外,由于設計方法較差,英特爾的設計團隊需要更長的時間和更高的成本才能實現新架構的生產。

英特爾針對這些問題的解決方案之一是通過快速連續縮小兩次(英特爾 4/3 和英特爾 20A/18A)來趕上工藝節點。但僅靠這一點并不能解決問題,因為它們仍然缺乏規模、客戶群和運營效率。

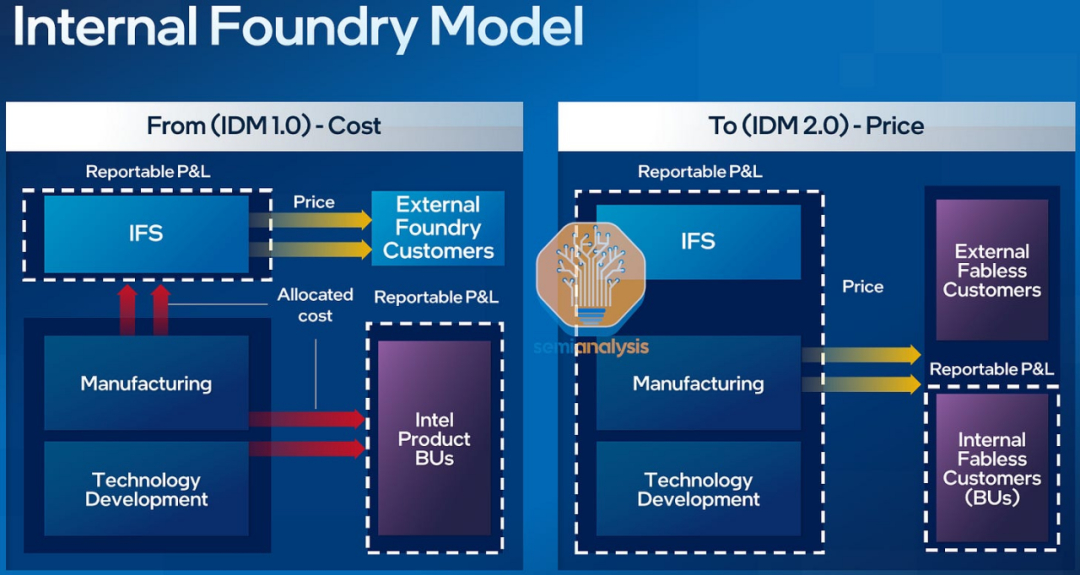

英特爾目前正在嘗試解決其中許多問題,并轉型成為各種外部客戶的外部代工廠。雖然從表面上看,這只有在他們能夠贏得外部客戶的情況下才有幫助,但還有其他優勢。

通過轉向內部代工模式,英特爾可以開始結束將成本分配給整個業務部門而不是單個設計和團隊的無意義做法。這將通過將責任降低到較低水平來幫助解決他們的一些主要低效率問題,這將有助于管理產品和晶圓廠級別的成本。

當前效率低下

這些各種各樣的問題是壓倒性的,并導致了我們今天看到的英特爾。一般來說,英特爾產品團隊可以隱藏在其制造實力背后,而對分配給整個業務部門的成本不予理睬。

在半導體制造中,晶圓是分批制造的,稱為批次。這些批次是晶圓的集合,在繼續使用下一個可用的工具進行制造之前,由工具按順序處理這些晶圓。由于一座晶圓廠的成本高達數百億美元,因此必須最大限度地利用晶圓廠的工具。一般來說,由于晶圓分批,前沿晶圓的處理時間可能需要 10 周。

另一方面,如果不考慮成本,先進的晶圓也可以在幾周內加工完成,但這會導致工具不斷等待晶圓以便盡快加工,從而導致效率極大低下。這稱為「熱批次(hot lot)」,指的是比標準批次優先且處理速度更快的一批晶圓。

他們可以做任意數量的熱門批次,可以做任意數量的樣品。

大衛·津斯納 (David Zinsner),英特爾首席財務官表示,這可能有多種原因,例如加快新工藝步驟或工具的驗證,或者為新設計或技術創建測試芯片。該術語源于這樣的想法:這些晶圓是「熱的」,因為它們被盡可能快地推進制造過程。

「我們確實使用了很多熱門方法。通常,作為一名總經理,我并不總是像我應該的那樣認真思考熱門批次的成本——不僅僅是成本,還有工廠利用率和效率方面的中斷。」Sandra Rivera,英特爾數據中心和人工智能事業部執行副總裁兼總經理說,然而,運行熱批次確實會降低設備利用率和整體晶圓廠效率。因此,這是快速處理特定晶圓的緊迫性與制造工廠的整體效率和吞吐量之間的權衡。

「我們的基準測試表明,我們的材料速度比業內同行快 2 到 3 倍,預計總產量會受到 8% 到 10% 的影響。」Jason Grebe 是英特爾企業規劃集團副總裁兼總經理,Jason Grebe 也表示英特爾正在解決這個問題。方法是轉向內部代工廠模式,并向業務部門收取熱門批次的費用,就像任何其他代工廠向客戶收取這些熱門批次的費用一樣。

英特爾相信,僅這一改變就可以每年為他們節省 5 億至 10 億美元。

步驟和樣品

設計芯片的成本非常高。一旦有了完整的設計,將其投入生產需要將設計發送到晶圓廠,將這些設計轉換為數十個物理光掩模以放置在光刻工具內,并通過數千個工藝步驟運行測試芯片。一旦收到測試芯片,就可以檢查它們是否存在錯誤/問題,并且可以調整設計。

但目前英特爾的主要劣勢之一是它們需要更多的迭代。步進是指將修改后的設計發送到晶圓廠,并為新的測試芯片創建新的光掩模。

他們可以按照自己的意愿進行任意多的步數。

大衛·津斯納 (David Zinsner),英特爾首席財務官說英特爾花了很多力氣才將 Sapphire Rapids 推向市場,而 AMD 通常只需要相對比一小部分的力氣才能將 Genoa 等競爭芯片帶到市場。這使得英特爾制造所有這些額外光掩模的成本大幅增加,并大大增加了將新設計推向市場的時間。

我們甚至聽到前員工傳言,曾經有一段時間,一些英特爾設計團隊寧愿將設計發送到晶圓廠,拿回大量樣品,并測試其是否存在錯誤,而不是通過模擬和驗證來完成更多工作。

英特爾計劃通過減少樣本和步進的數量來解決這個問題,方法是向設計和產品業務部門收取這些操作的合理價格,而不是允許任意數量的步進。幾年前,設計團隊開始轉向更符合行業標準的設計方法,盡管這項任務艱巨。

測試、排序、分類

芯片制造出來后,會對其進行測試和分類,以排除故障并進行各種分類以進入不同的產品。多年來,英特爾一直是測試、排序和裝箱領域的先驅。他們的工具是高度定制的,并且有許多獨特的內部測試模式。雖然這給英特爾帶來了一些相對于行業的優勢,但并不都是積極的。

Jason Grebe,英特爾企業規劃集團副總裁兼總經理說:「與業界同行相比,我們測試時間越來越長。目前,我們估計我們的測試時間是競爭對手的 2 到 3 倍。實際上,我們的低成本測試平臺正在補貼我們測試時間的增長。」

英特爾過去擁有的巨大制造能力優勢,再次變成了劣勢。鑒于最終芯片的現場可靠性并沒有真正差異化,測試時間沒有必要是 AMD 等競爭對手的 2 到 3 倍。

英特爾認為,更直接地向業務部門收取測試、分類和分類費用將使業務部門更加清楚他們在設計中使用的測試策略,并每年節省約 5 億美元。

此外,英特爾先進的分箱策略導致他們制定了我們稱之為「SKU 垃圾郵件」的產品策略。在 PC 和數據中心領域,英特爾擁有數十種 SKU,因為他們能夠將芯片分類到最終終端市場芯片的眾多箱子中。與 AMD、Broadcom 和 Nvidia 的產品堆棧要簡化得多相比,通過減少 SKU 的數量顯然有節省成本的潛力,但我們還沒有聽說英特爾有任何改變這一點的計劃。

評論