全面解讀集成電路產業鏈及相關技術

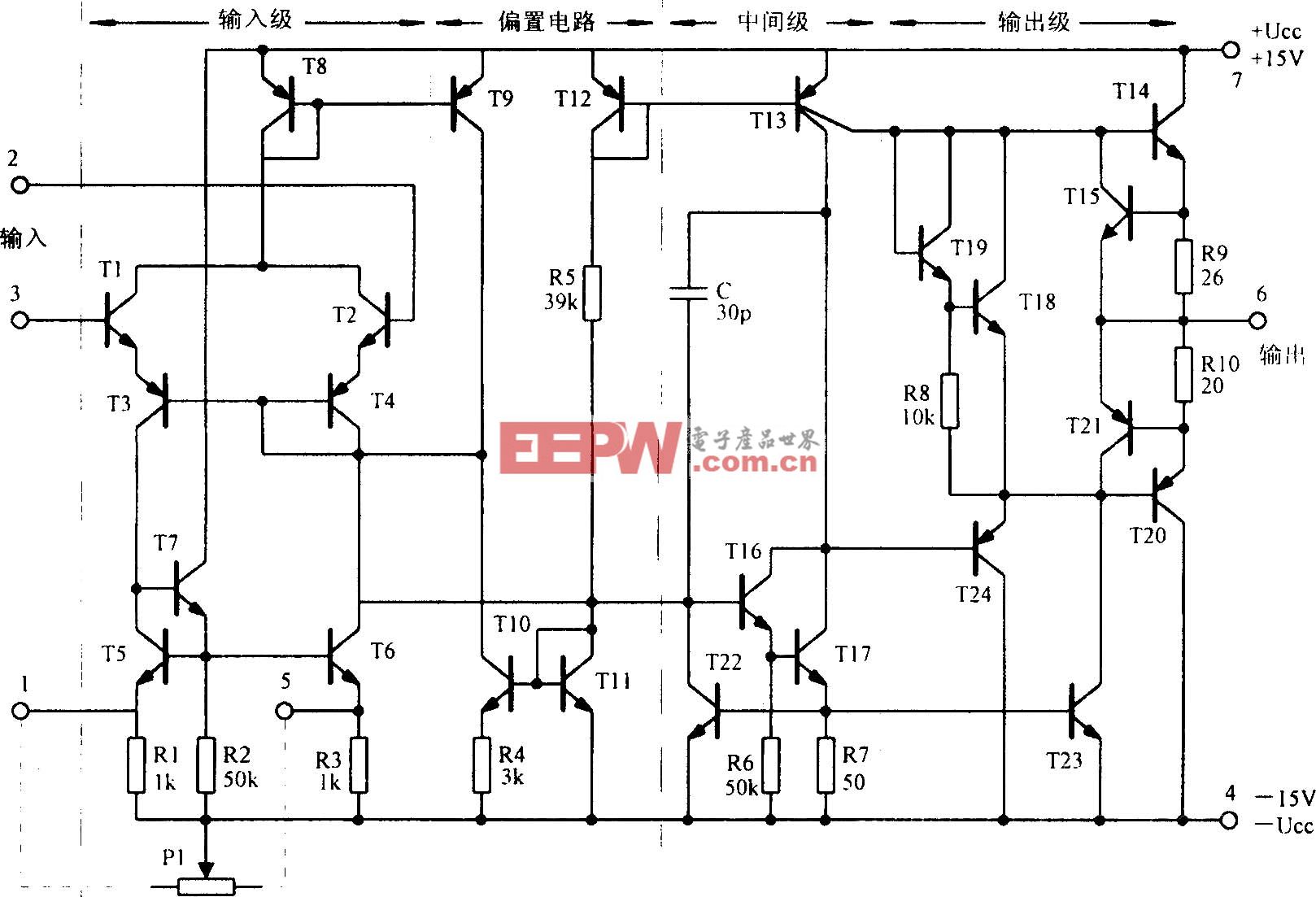

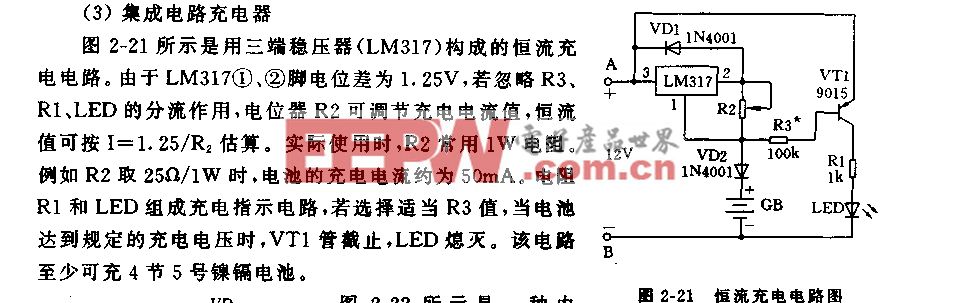

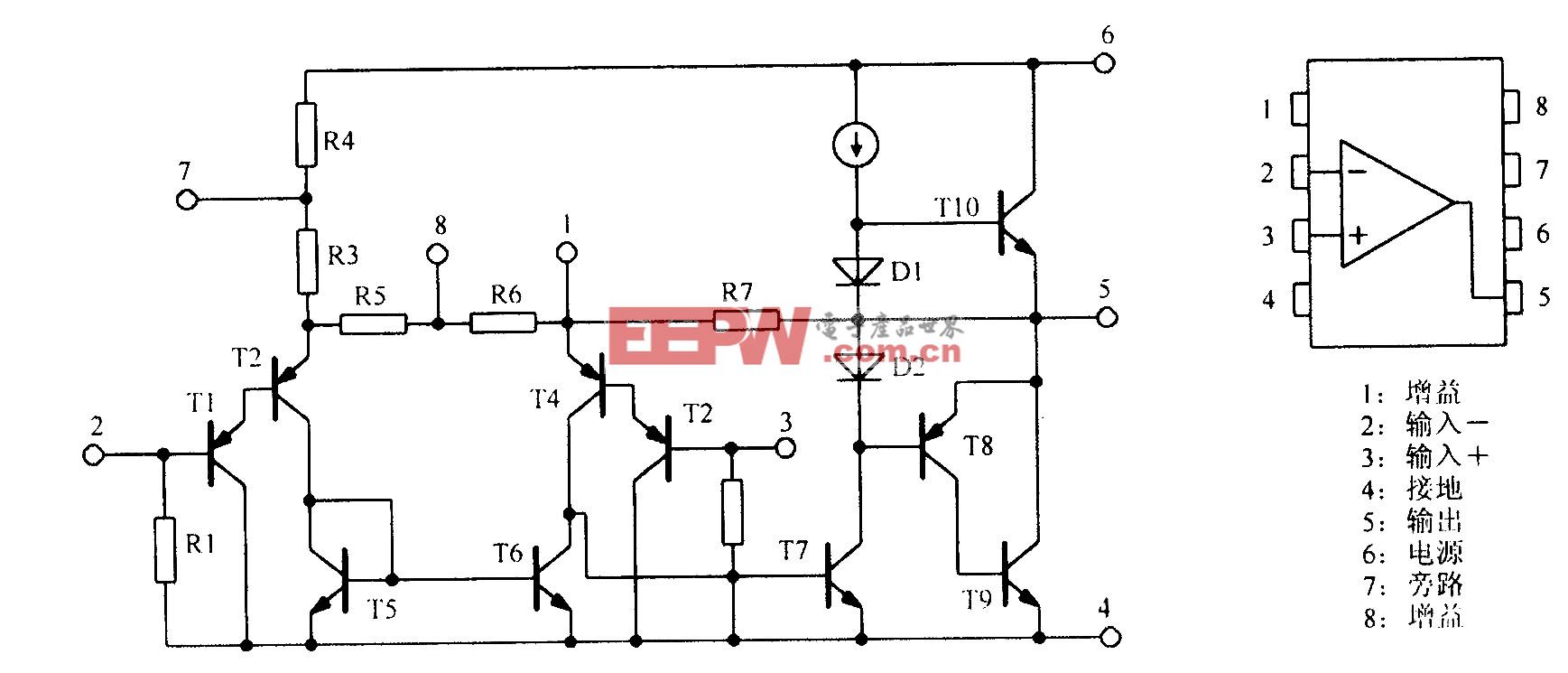

(2)模擬IC和邏輯IC

本文引用地址:http://www.104case.com/article/201707/361307.htm模擬IC是處理連續性的光、聲音、速度、溫度等自然模擬信號,模擬IC按技術類型來分有只處理模擬信號的線性IC和同時處理模擬與數字信號的混合IC。模擬IC按應用來分可分為標準型模擬IC和特殊應用型模擬IC。標準型模擬IC包括放大器、信號界面、數據轉換、比較器等產品。特殊應用型模擬IC主要應用在4個領域,分別是通信、汽車、電腦周邊和消費類電子。

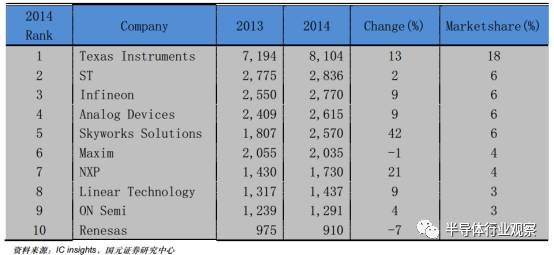

2014年前十大模擬IC廠商銷售額(單位:百萬美元)

邏輯IC可分為標準邏輯IC及特殊應用IC(ASIC),標準邏輯IC提供基本邏輯運算,并大量制造,而ASIC是為單一客戶及特殊應用而量身定做的IC,具有定制化、差異化及少量多樣的特性,主要應用于產業變動快、產品差異化高及整合度需求大的市場。

(3)微元件IC

微元件IC包括微處理器(MPU)、微控制器(MCU)、數字信號處理器(DSP)及微周邊設備(MPR)。MPU是微元件IC中的最重要的產品,主要用于個人電腦、工作站和服務器,CPU是其中的一種,目前以Intel公司為MPU產業龍頭。MCU又稱為單片微型計算機或者單片機,是把中央處理器的頻率與規格適當縮減,并將內存、計數器、USB、A/D轉換、UART、PLC、DMA等周邊接口,甚至LCD驅動電路都整合在單一芯片上,形成芯片級的計算機,為不同的應用場合做不同組合控制。諸如手機、PC外圍、遙控器,至汽車電子、工業上的步進馬達、機器手臂的控制等,都可見到MCU的身影。

DSP芯片即指能夠實現數字信號處理技術的芯片, 近年來,數字信號處理器(DSP)芯片已經廣泛用于自動控制、圖像處理、通信技術、網絡設備、儀器儀表和家電等領域;DSP為數字信號處理提供了高效而可靠的硬件基礎。MPR則是支持MPU及MCU的周邊邏輯電路元件。

(二)制造部分

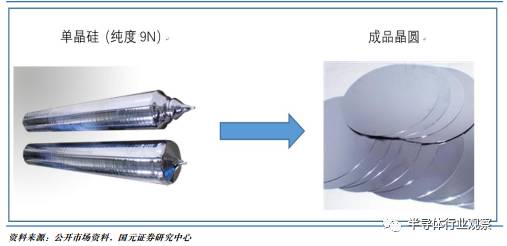

集成電路制造過程可分為晶圓制造和晶圓加工兩部分。前者指運用二氧化硅原料逐步制得單晶硅晶圓的過程;后者則指在制備的晶圓材料上構建完整的集成電路芯片。

(1)晶圓制造

由于芯片極高的電路集成度,其電路對于半導體基質(晶圓)的材料純度要求亦十分嚴苛。由各種元素混雜的硅石到硅純度達 99.9999999%(稱為 9N)的硅單晶晶圓,晶圓的制造流程,因此可以被認為是硅材料不斷提純的過程:

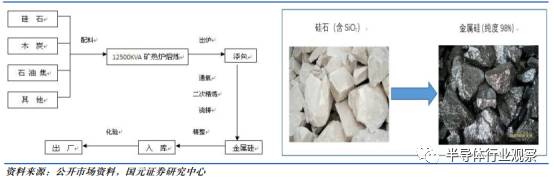

1)“冶金級硅”制備:從二氧化硅到“金屬硅”

由硅石等富含二氧化硅(SiO2)的礦物資源通過提純得到高純度二氧化硅。充足的高純度二氧化硅原料與富含碳原子(C)的煤炭、木炭等反應物被臵于電爐中,在1900℃的高溫下,二氧化硅與碳發生氧化還原反應:SiO2+2C→Si+2CO,初步制得硅(Si)材料。

從二氧化硅到“金屬硅

由于此過程類似通過氧化還原反應冶煉鐵、銅等金屬的冶金過程,故此過程制備的硅材料被稱為“冶金級硅”,又稱“金屬硅”。“高純”金屬硅材料的硅含量可達 98%,但這仍不能達到制成集成電路芯片的純度要求。

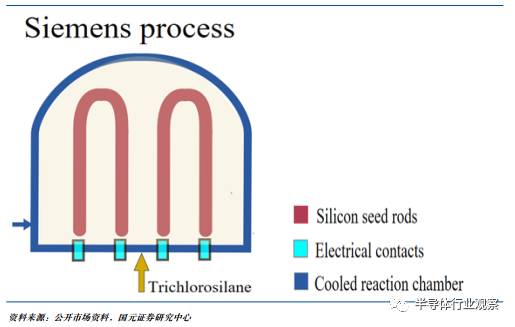

2)西門子制程:從金屬硅到多晶硅

冶金級硅的產量占全球硅元素產品產量的20%,該產品被大量運用于鋁硅合金鑄造業與化工產業。其中,僅有 5~10%的冶金級硅被用于再次提純,進而制成高純度“電子級硅”(電子級硅產量不到全球硅產品產量的 1~2%)。

為進一步提純硅材料,產業多先轉化冶金級硅材料為含硅元素的揮發性液體,如三氯硅烷(HSiCl3)、四氯化硅(SiCl4),或直接轉化為氣體硅烷(SiH4)。之后,在密閉反應室中臵入表面溫度達 1150℃的高純硅芯,通入三氯硅烷氣體。通過化學分解作用,高純度硅材料得以直接“生長”于硅芯表面,由此提高硅材料純度。

從“ 金屬硅” 到多晶硅

該制程被稱為化學氣相沉積法(CVD),用以制備高純多晶硅。該技術于1954 年德國西門子公司申請專利,故又稱“西門子制程”。此后的改良西門子法大大降低了制造能耗,并可使制備的多晶硅材料純度達到 99.9999%(6N)。

其他制程,如流化床反應器技術(FBR)、升級冶金硅技術(UMG-Si)等,亦被應用于高純多晶硅生產,但改良西門子法仍占據產量的多數(達總產量的88%)。

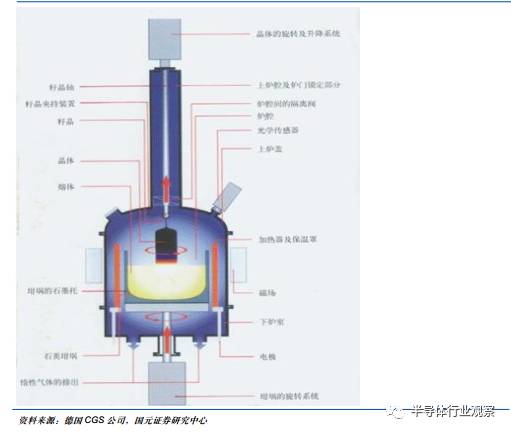

3)柴可拉斯基制程(“拉晶工藝”):從多晶硅到單晶硅

6N 純度的多晶硅材料仍不能應用于微電子領域。并且電學性質方面,多晶硅的導電性以無法達到芯片級技術要求。為有效控制半導體材料的量子力學特性,硅材料的純度仍需進一步提高。通過反復提純的過程,最終用于集成電路生產的硅材料純度需達到99.9999999%( 9N)水平。

由高純多晶硅提純高純單晶硅,主流的制備工藝為“柴可拉斯基制程”:柴可拉斯基制程指制備半導體(如硅、鍺、砷化鎵)、金屬、鹽類、合成寶石等的單晶的晶體生長過程。

從多晶硅到電子級硅

上一步驟制備的高純多晶硅,在1425℃的高溫下熔融于坩堝容器中。可加入摻雜劑原子如硼(B)、磷(P)原子對半導體進行摻雜,以制成具有不同電子特性的 p 型或 n型半導體。將轉動的高純單晶硅晶棒沒入熔融的多晶硅中,緩慢地轉動并同時向上拉出晶棒。同時,盛放熔融物的坩堝以晶棒轉動的反向轉動。通過精確控制溫度變化、拉晶速率、旋轉速度,得以從熔融物中提取出標準化的大型圓柱體單晶晶柱,晶柱可高達兩米,重約數百千克。

硅晶柱直徑決定了切割出晶圓的直徑,更大的晶圓意味著單塊晶圓上得以印刻更多的集成電路晶片,生產效率可以得到極大提升。現階段,晶圓制造廠主要生產直徑為200mm和300mm的晶圓。到2018年,450mm直徑的晶圓預計可以實現量產。另外,為保證單晶硅材料純度,晶柱生長的過程通常于惰性氣體(如氬氣Ar)環境下在惰性反應容器(如石英坩堝)中進行。

在國內,此工藝常被形象地稱為制備高純單晶硅的“拉晶工藝”,此法制備的高純單晶硅硅錠純度可達99.9999999%(9N),具有優良的半導體量子力學特性,可以被用于集成電路制造領域——該材料因此被稱為“電子級硅”。另外,在工業生產中懸浮區熔法等技術也被用于多晶硅至單晶硅的提純過程。其缺點是制備的晶柱直徑往往小于拉晶法的制成直徑。

4)最后一步:從晶柱到晶圓

制備了高純單晶硅晶柱后,需經過:1晶柱裁切與檢測、2外徑研磨、3切片、4圓邊、5研磨、6蝕刻、7去疵、8拋光、9清洗、10檢驗、11包裝等等十一個步驟進行處理。

從晶柱到晶圓

最終制成可供晶圓加工廠家使用的合格半導體晶圓。極度平滑的硅晶圓厚度一般在0.2-0.75mm之間,直接作為制造集成電路芯片的材料,由晶圓代工廠進行晶圓加工階段的處理。

評論