電機驅動芯片LMD18200原理及應用

內部集成了四個DMOS管,組成一個標準的H型驅動橋。通過充電泵電路為上橋臂的2個開關管提供柵極控制電壓,充電泵電路由一個300kHz左右的工作頻率。可在引腳1、11外接電容形成第二個充電泵電路,外接電容越大,向開關管柵極輸入的電容充電速度越快,電壓上升的時間越短,工作頻率可以更高。引腳2、10接直流電機電樞,正轉時電流的方向應該從引腳步到引腳10;反轉時電流的方向應該從引腳10到引腳2。電流檢測輸出引腳8可以接一個對地電阻,通過電阻來輸出過流情況。內部保護電路設置的過電流閾值為10A,當超過該值時會自動封鎖輸出,并周期性的自動恢復輸出。如果過電流持續時間較長,過熱保護將關閉整個輸出。過熱信號還可通過引腳9輸出,當結溫達到145度時引腳9有輸出信號。

4、典型應用

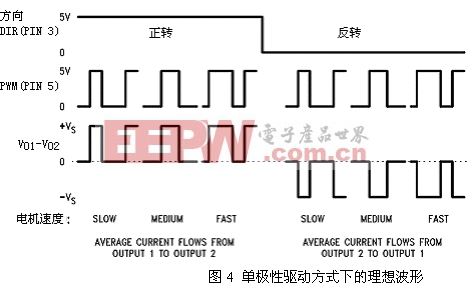

LMD18200提供雙極性驅動方式和單極性驅動方式。雙極性驅動是指在一個PWM周期里,電動機電樞的電壓極性呈正負變化。雙極性可逆系統雖然有低速運行平穩性的優點,但也存在著電流波動大,功率損耗較大的缺點,尤其是必須增加死區來避免開關管直通的危險,限制了開關頻率的提高,因此只用于中小功率直流電動機的控制。本文中將介紹單極性可逆驅動方式。單極性驅動方式是指在一個PWM周期內,電動機電樞只承受單極性的電壓。

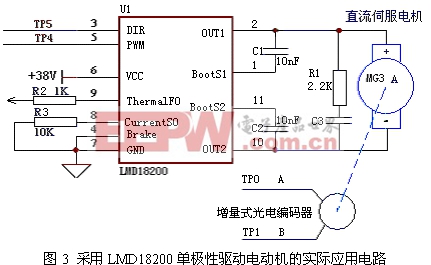

該應用電路是Motorola 68332CPU與LMD18200接口例子,它們組成了一個單極性驅動直流電機的閉環控制電路。在這個電路中,PWM控制信號是通過引腳5輸入的,而轉向信號則通過引腳3輸入。根據PWM控制信號的占空比來決定直流電機的轉速和轉向。采用一個增量型光電編碼器來反饋電動機的實際位置,輸出AB兩相,檢測電機轉速和位置,形成閉環位置反饋,從而達到精確控制電機。

5、結束語

電動機的數字控制是電動機控制的發展趨勢,用單片機對電動機進行控制是實現電動機數字控制的最常用的手段。使用專門的電機控制芯片LMD18200可以減輕單片機負擔,工作更可靠。

晶體管相關文章:晶體管工作原理

晶體管相關文章:晶體管原理

評論