電子化開啟汽車新概念時代

新的EV和HEV汽車需要兩項基本的技術:大容量蓄電池和高效的電動馬達。這些技術需要使用高于到目前為止汽車一直使用的標準12V電壓,現在汽車中具有48V或120V,或288V甚至更高的電壓。這推動業界開發經優化在這些電壓下工作的功率半導體器件。飛兆半導體全球汽車銷售及應用副總裁Joseph Notaro認為該公司擁有應對這一挑戰的有利條件,提供最廣泛、最全面的功率產品組合(功率MOSFET、IGBT和功率二極管),涵蓋從30V直到1200V的整個電壓范圍。功率半導體和封裝技術的新發展可以減少功耗和重量,從而推動減少CO2排放,并且提升燃料經濟效益。功率半導體技術的新發展是電動馬達使用增加的核心(不僅驅動輔助負載,并且驅動主要的牽引逆變器)。

德州儀器半導體事業部汽車電子業務拓展經理姜輝認為,新能源汽車的主要技術難點在于動力總成,核心應用主要包括主電機驅動,整車控制器以及電池管理。其對MCU的安全性,實時處理以及電機控制都提出較高的要求。TI的TMS570最新推出的產品具有豐富的控制電機的外設和接口(ePWM、eQEP、eCAP),能夠更便利地控制電機,同時保障安全性。其高達180MHz主頻、3MB Flash的配置也非常適合整車控制器的應用。同時,對于電池管理的安全性要求的提升也使得TMS570‘超值線’廣受青睞。除此之外,TMS570全系列支持AutoSAR操作系統,也使得整車的開發更加靈活。”

同時,成本也需要進一步降低。特別是電池成本很重要,關乎行駛距離問題。如今缺少的是良好的電池充電基礎設施。安森美半導體全球汽車電子方案總監賀寶康(Herve Branquart)看到,行業轉向新能源汽車的發展過程也不會太順利,因為政府征收傳統汽車的燃油稅,如果想令電動汽車獲更廣泛的使用,還須顧及如何轉報成電力/費的問題。混合動力汽車的未來則更明朗,尤其是在微混合技術方面,將會使用更小的電池、更小的電動發動機及熱動發動機來為電池充電。電能的本地化生產也很重要。混合動力也是非常適合于市區駕駛的技術。如果電池與交流主電源之間有低阻抗連接,而且使用相對慢的充電過程,那么插電式混合動力及純電動汽車的能效就能提升至最高。如果摒棄這兩項主要限制條件,能效將始終降低。高能效的感應充電方案及快速電池充電技術的改進還需做更多的工作,但這些汽車中的功率電子電路的能效并非主要障礙。通過汽車行業合格認證的大功率電子的供應商數量未來幾年將需擴大,新的進展將以更低的成本提供同樣提高的能效。在電池監測方面,相當多的競爭硅方案幾乎無法配合系統要求的不斷變化。IC供應商與廣泛的客戶群需要有效的關乎安全的設計銜接溝通。最后,電池組的能效與其系統成本將會靠主動式平衡等技術獲改進。

德州儀器半導體事業部汽車電子業務拓展經理姜輝指出,電池管理系統(BMS)作為電池蓄能及動力輸出的樞紐,對于HEV/EV系統扮演著相當重要的角色。TI提供完整的電動汽車電池管理解決方案組合,在整個寬溫范圍內提供量測電壓精準度以及高噪聲環境下最可靠的通訊傳輸模式。德州儀器的主動均衡技術專注于鋰離子電池的雙向隔離電感的均衡。TI在隔離式DC-DC主動均衡技術的能源轉換效率高達87%。另外,采用被動均衡方式的明星產品bp76PL455 芯片具備16通道,每路最高5V電壓輸出。目前已被多家車廠采用進入方案設計驗證階段,尤其適合僅需要小容量電池包的混合動力車。同時,TI是唯一的能提供滿足ISO26262 ASIL-D要求的BMS解決方案的半導體廠商。

由串聯、高能量密度、高峰值功率鋰聚合物或鋰鐵磷酸 (LiFePO4) 電池組成的大型電池組被普遍用于全電動 (EV 或 BEV) 和混合燃氣 / 電動汽車 (HEV 和插電式混合電動汽車或 PHEV)、儲能系統 (ESS) 等各種應用。據預測,電動汽車市場對大規模串聯 / 并聯電池組將有很強的需求。PEV 和 EV 銷售在 2012 ~ 2020 年度的復合增長率 (CAGR) 將達到 37.4%。凌力爾特公司電源產品市場總監Tony Armstrong看到,對大容量電池的需求越來越強烈,而電池價格一直非常高,是 EV 或 PHEV 價格最高的組件。對于能行駛幾十公里范圍的電池,其價格通常就要超過 10,000 美元。高成本可以通過使用低成本 / 翻新電池來減輕成本壓力,但這類電池會有較大的容量不匹配問題,這會縮短可使用時間和一次充電后的行駛距離。即使是成本較高、質量較好的電池也會老化,不斷重復使用會導致電池失配。要提高不匹配電池的電池組容量,可以通過兩種方式來實現:開始時采用較大的電池,但這樣做非常不符合成本效益;或采用主動平衡技術,這一新技術能夠恢復電池組的電池容量,有快速上升的勢頭。

當一個電池組中的每節電池具備相同的電荷狀態 (SoC) 時,這些電池就是“平衡”的。SoC 指的是每一電池隨著它的充電和放電,相對于其最大容量的剩余容量。在電動型汽車和電網存儲系統中,這些數值是典型的SoC 限制,電動型汽車和電網存儲系統使用非常大和非常昂貴的電池,更換費用極高。電池管理系統 (BMS) 的主要作用是,仔細監視電池組中的所有電池,確保每一節電池的充電或放電都不超出該應用充電狀態限制的最小值和最大值。

測試的挑戰

汽車電子測試系統越來越需要突破性的解決方案,來降低測試成本,為廠商提供更強的競爭優勢。汽車電子的系統及部件也越來越多,競爭也越來越大,最為突出的就是成本的降低。汽車電子作為智能嵌入式系統的典型應用,是當前汽車設計中新的推動力量。每秒做出數千個決策的各種復雜嵌入式設備的采用,使最新的安全和效率技術成為可能。不管是設計簡單地調節鏡子的系統,還是設計監控并行混合動力裝置的系統,都離不開嵌入式系統技術。嵌入式設備的使用及在整個車輛中傳送關鍵信息,使得設計、調試和檢驗汽車的這些設計所需的測試過程的復雜程度都提高了。而更低成本的嵌入式系統測量測試技術來使汽車生產商獲得更多競爭優勢,并使其獲得更加廣泛的應用。

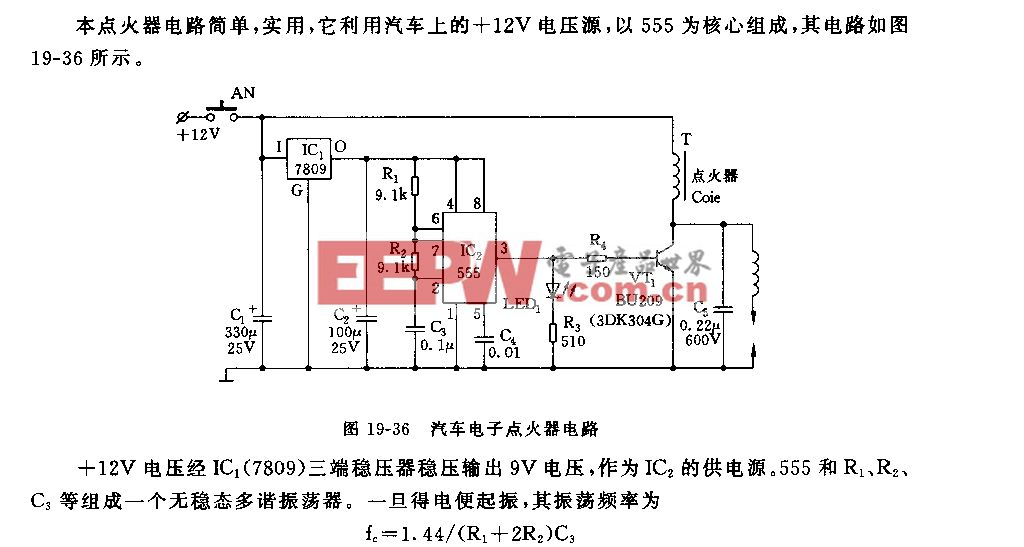

泛華恒興ATE方向技術主管闞宏偉介紹,為了減少開發周期、降低測試成本,仿測一體技術將得到更廣泛和深入的應用,尤其在汽車發動機電控單元開發過程中。通過這種技術,在設計階段就可以通過各種模型仿真實際汽車使用工況,測試硬件輸出狀態,使問題暴露在設計開發階段。對汽車電子零部件來說,復雜性越來越高,例如汽車點火線圈越來越多的采用多點點火技術,即在一個氣缸做功行程,多次點火使油氣混合物能夠更充分的燃燒,提高發動機效率并能有效的降低排放。點火線圈測試中點火波形參數是非常重要的判據,點火波形頻率的提高對測量系統波形的捕獲能力和計算分析能力提出了更高的要求,采用泛華PXI總線設備,保證硬件高速采集,然后通過軟件對波形分析處理能夠很好的解決這個問題。

汽車傳感器是汽車的鼻子、耳朵和眼睛,是汽車智能化和電子化的基礎,有著廣泛的應用前景。汽車傳感器測試最大的挑戰是物理環境的創建,比如氧傳感器測試需要有不同配比的氣體介質模擬汽車尾氣成分,爆震傳感器需要提供振動源模擬汽車發動機體的振動狀態…并且汽車上的電磁環境、溫度環境是多樣和復雜的,這些往往都需要在測試系統中能夠模擬,進行復合測試。泛華汽車傳感器驗證平臺針對整車廠家和零部件廠的應用需求,可以對汽車上常用的傳感器,如輪速、曲軸、凸輪軸、壓力、溫度、油位等,進行性能測試和高低溫環境下的耐久性測試,且可以達到汽車上極限使用狀態,如模擬發動機轉速到10000RPM,使用環境溫度-40℃。

隨著混合動力汽車的發展,更高效的逆變技術、傳動系統和電動轉向(EPS)等技術的應用,越來越需要完善的測試工具,以迅速簡便地對動力進行系統測試。這將對汽車電子的測量項目提出新的挑戰,例如:功率器件、磁性器件的能耗、效率、安全工作條件及系統對負荷變化和RF瞬態信號的響應,當然這只是其中一小部分。所以完善的系統、器件分析測試工具是解決這些挑戰的方案之一。泰克公司中國區行業渠道電力電子開發經理王躍偉認為,該公司的汽車電子測試方案如示波器、高壓/電流探頭、功率測量軟件和參數測試以及最新的功率分析儀可以很好地應對這方面的測試挑戰。

電機是新能源汽車的主要動力來源,其在新能源汽車中的應用也為嵌入式控制系統開發人員和測試工程師帶來了新的挑戰,速度便是其一。電子驅動引擎控制單元(ECU)控制算法的運行速度必須遠快于內部燃燒引擎的動力傳達ECU。更快的速度需求使得傳統的HIL測試不足以支持測試電機ECU。而電機的仿真必須具備高仿真精度,HIL測試系統則必須在1 µs的時間內執行仿真模型,以充分顯示電機的實際操作。之前,高精度仿真和高速度運行似乎不可能并存,許多測試工程師不得不因此采用更為昂貴的測功器或現場測試來驗證他們的嵌入式軟件。

JSOL公司與NI合作開發了用于NI VeriStand的JMAG附加軟件模塊,JSOL是JMAG機電設計和開發仿真軟件的締造者。該附加軟件模塊使用由FEA生成的電感與反電動勢(EMF)數據,進行電機模型的實時仿真。由于電機結構的不對稱性會產生非正弦通量和電流,經典的D-Q模型就不再適用,這時就需要采用FEA技術。混合動力汽車制造商采用了高速電機,這對于優化生產空間和成本來說十分重要。

評論