如何實現(xiàn)零缺陷的汽車元件設(shè)計生產(chǎn)

5. AEC-Q004

本文引用地址:http://www.104case.com/article/82813.htmAEC-Q004提出一系列的流程步驟,包括組件設(shè)計、制造、測試和使用,以及在這流程的各個階段中采用何種程零缺陷的工具或方法。這些方法涵蓋上述AEC的各種文件標(biāo)準(zhǔn),以及JEDEC或AIAG等等來自業(yè)界的質(zhì)量控制技術(shù)或管理系統(tǒng)的廣泛應(yīng)用。當(dāng)零件或制程已實現(xiàn)最佳化,且成熟性在經(jīng)過一段時間后被證實,此時只需用較少的工具就能改善或維持質(zhì)量和可靠性。

AEC-Q004實質(zhì)上是一套零缺陷指導(dǎo)原則,其定義出芯片供貨商或用戶如何在產(chǎn)品生命周期中使用一些工具和制程來達(dá)成零缺陷的目標(biāo)。AEC-Q004并不是強(qiáng)制性的規(guī)范,而是提出用來降低缺陷的工具和方法。不同的應(yīng)用模式會需要不同的工具或生產(chǎn)方法,因此在此指導(dǎo)原則中提出了建議的作法。AEC-Q004目前仍處于在草案階段,即將推出正式的版本。

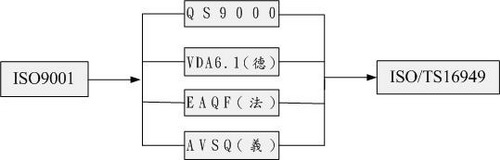

QS 9000/TS 16949規(guī)范

QS 9000和TS 16949的質(zhì)量管理系統(tǒng)認(rèn)證體系是汽車電子供應(yīng)商除AEC之外需要重視的另一套規(guī)范。

QS9000曾是汽車供貨商生產(chǎn)零件、材料和提供服務(wù)的基本質(zhì)量管理系統(tǒng),主要基于ISO 9001:1994體系,由克萊斯勒、福特和通用汽車公司于1994年共同開發(fā)。其于2006年12月15日被國際汽車專業(yè)組織(Internation Automotive Task Force, IATF)所制定與推行的ISO/TS 16949汽車產(chǎn)業(yè)驗證標(biāo)準(zhǔn)所取代。

圖四 汽車產(chǎn)業(yè)檢驗標(biāo)準(zhǔn)的演進(jìn)

TS16949標(biāo)準(zhǔn)是以ISO 9001: 2000為基礎(chǔ)開發(fā)的針對汽車行業(yè)質(zhì) 量系統(tǒng)管理標(biāo)準(zhǔn)。目前包括通用(GM)、福特(Ford)、克萊斯勒(Daimler Chrysler)、標(biāo)致(Peugeot)、雷諾(Renault)、BMW、尼桑(Nissan)、菲亞特(Fiat)、大眾(Volkswagen)等世界級的車廠,都強(qiáng)制規(guī)定其供貨商之質(zhì)量管理系統(tǒng)需符合TS 16949的要求,并要求擴(kuò)展至2-3級供貨商。

TS16949突出了客戶導(dǎo)向的主軸并制定各項績效指標(biāo)。其系統(tǒng)運(yùn)作架構(gòu)能強(qiáng)力推動組織持續(xù)改進(jìn),以保持領(lǐng)先同業(yè)的競爭力,讓管理者能有效找到異常點并進(jìn)行相應(yīng)改善。

PPAP

PPAP全稱為生產(chǎn)零件批準(zhǔn)程序(Production Parts Approval Process),是QS 9000與TS 16949規(guī)范當(dāng)中較受重視的作法。PPAP要求用于汽車供應(yīng)鏈中的所有零件皆需擁有詳細(xì)完整的數(shù)據(jù)和文件,并在PPAP的文件中列出了芯片制造商所需要采取的生產(chǎn)和質(zhì)量保證程序。這些文件能夠支持客戶的生產(chǎn)批準(zhǔn)程序以及相關(guān)的危險評估。

PPAP用來確定供貨商在零件實際量產(chǎn)的過程已經(jīng)正確理解了客戶的工程設(shè)計記錄和規(guī)格中的所有要求,并保證買方的質(zhì)量風(fēng)險,評估其是否具有能持續(xù)滿足這些要求的潛在能力。

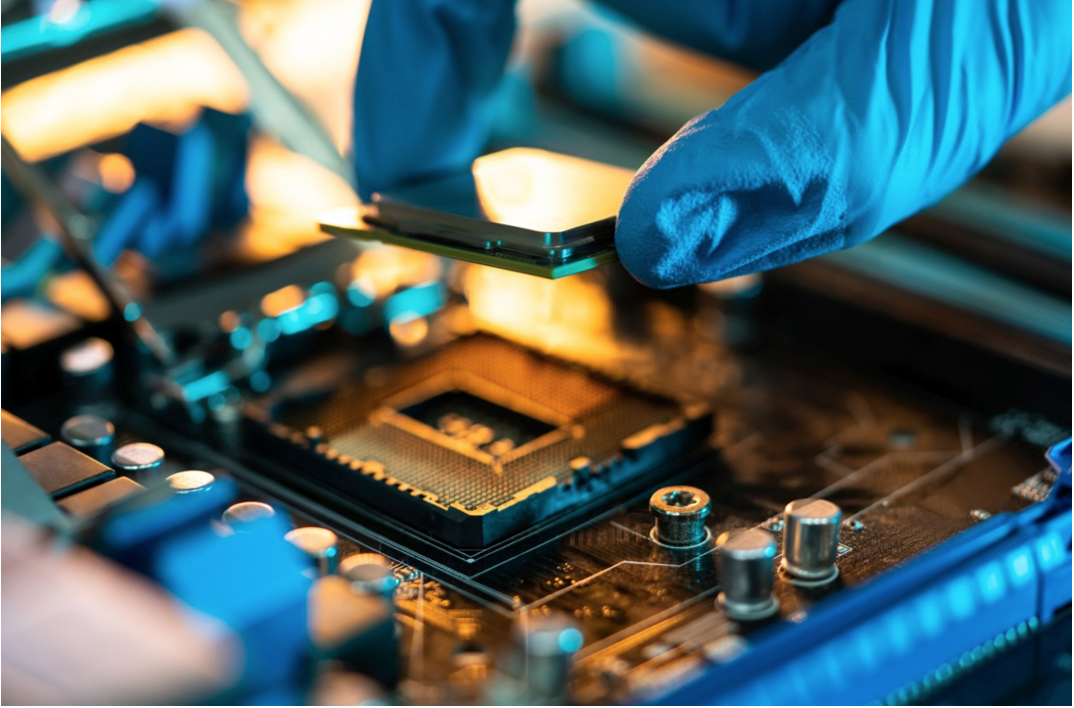

ST的汽車等級認(rèn)證

車載產(chǎn)品的質(zhì)量和可靠性遠(yuǎn)高于其它普通消費類產(chǎn)品,為了實現(xiàn)該市場的獨特需求,芯片供貨商都在積極致力于提升量產(chǎn)控管的技術(shù)與管理系統(tǒng),發(fā)展出更可靠的量產(chǎn)技術(shù),此外還力求此套技術(shù)也能用來提高消費性等其它應(yīng)用領(lǐng)域的產(chǎn)品質(zhì)量。

AEC(尤其是AEC-Q100、AEC-Q101、AEC-Q001/Q002/Q003等)和PPAP的各項要求是車載產(chǎn)品需要遵循的設(shè)計規(guī)范,因此也就產(chǎn)生了車載產(chǎn)品與其它產(chǎn)品的明顯區(qū)別:其必須嚴(yán)格遵守定義的產(chǎn)品特性、設(shè)計和制造程序等,并為用戶提供完整的文件和產(chǎn)品包裝。

ST提出了嚴(yán)格的汽車等級認(rèn)證(Automotive Grade Qualification)規(guī)范。其除了滿足上述的AEC及質(zhì)量管理系統(tǒng)規(guī)范外,ST還發(fā)展出如在制程中采用特殊的篩選(Screening)和測試方法,以及專屬的高可靠性認(rèn)證流程(High Reliability Certified Flow, HRCF)測試程序等一套嚴(yán)格的管控方法。

1. 產(chǎn)品篩選法

改良式的應(yīng)力測試(Stress Testing)和篩選方法(Screening)是ST汽車等級認(rèn)證規(guī)范的重要部分。其篩選的結(jié)果將被作為產(chǎn)品改善的方向,目標(biāo)即是零缺陷的汽車電子元件。

由于車載系統(tǒng)的特殊性,一般在標(biāo)準(zhǔn)制程測試中被認(rèn)為是良好的產(chǎn)品,在汽車應(yīng)用的某些特定狀況下卻可能存在潛在的故障危險。通過產(chǎn)品篩選的方法,能夠用來做更進(jìn)一步的嚴(yán)格篩選。嚴(yán)格的產(chǎn)品測試往往需要花費更多的時間和成本才能上市。為了能在最短的時間內(nèi)通過這些測試,必須采用一些有效的方法,例如產(chǎn)品家族數(shù)據(jù)(Product-Family Data)最大化和技術(shù)依存性(Technology Dependent)的作法。

AEC-Q100所定義的合格標(biāo)準(zhǔn)以產(chǎn)品家族(Product Family)為認(rèn)定的對象。所謂的產(chǎn)品家族最大化原則即在使用相同制程和材料的所有產(chǎn)品當(dāng)中,只要其中一個成員通過測試,則其它產(chǎn)品家族成員即可通過;技術(shù)依存性則是以制程標(biāo)準(zhǔn)為審核對象,只要是采用已經(jīng)合格的制程標(biāo)準(zhǔn)所生產(chǎn)的新產(chǎn)品,代表其合格的概率就非常高。

2. HRCF測試程序

汽車元件的溫度范圍一般為-40℃~125℃,因此EEPROM和閃存等產(chǎn)品往往需要滿足極嚴(yán)格的生產(chǎn)良品率以及可靠性要求。

ST針對汽車電子應(yīng)用的EEPROM和閃存開發(fā)了名為高可靠性認(rèn)證流程(HRCF)的測試程序。HRCF屬于專屬性生產(chǎn)流程,其在生產(chǎn)、測試及質(zhì)量保證接受性流程中導(dǎo)入了額外的模塊,以保證產(chǎn)品可操作在汽車應(yīng)用的溫度范圍內(nèi)。在生產(chǎn)模塊中,EEPROM的裸晶必須要能在供應(yīng)電壓上升的環(huán)境中做到3000次的循環(huán)擦寫。在裸晶測試時,還要通過24小時在250°C下的高溫烘烤,而且在接下來的一秒鐘的電性測試中仍需保證完全通過。最后測試的模塊包括在130°C及室溫下的溫度循環(huán)和電性測試。

HRCF測試流程結(jié)合了統(tǒng)計箱限制(SBL)與零件平均測試(PAT)等統(tǒng)計工具,能夠篩選出晶圓和裸晶上的早期故障和離群點,達(dá)到汽車零缺陷率的可靠性目標(biāo)。

結(jié)論

目前的汽車電子市場發(fā)展迅速,產(chǎn)品類型也越來越多樣化,因此為了保證車載零件和電子產(chǎn)品的通用性和質(zhì)量,需要嚴(yán)格的質(zhì)量管控規(guī)范及管理系統(tǒng)來保證。質(zhì)量規(guī)范可以是AEC及TS 16949等一套公認(rèn)的規(guī)范,也可以是與ST的汽車等級認(rèn)證類似的由供貨商提出的定制化管理體系。

合理的管理規(guī)范除了能保證產(chǎn)品質(zhì)量,也能加速整個汽車產(chǎn)業(yè)鏈的供應(yīng)狀況。其有助于改 善管線的可視度,客戶追蹤,以及汽車制造商和組件供貨商之間的訂單狀況跟蹤也能變得更容易。此外,為獲得更低的制造成本和汽車電子產(chǎn)品供應(yīng)商更靈活的設(shè)計能力,除了開拓小型公司的供貨渠道外,對產(chǎn)能做出的最有效的支持和快速掌握車廠在應(yīng)用上所需要的技術(shù)狀況十分重要,而這些工作也可以通過完善的供應(yīng)鏈管理系統(tǒng)得到實現(xiàn)。

評論