業(yè)界大哥大——英特爾

半導(dǎo)體制程工藝上,英特爾要是說第二,那沒人敢說第一。晶圓制造這個(gè)圈子,英特爾毫無疑問處于第一流,其他廠商包括IBM,英飛凌,NEC,意法半導(dǎo)體以及東芝等公司,以及目前半導(dǎo)體代工行業(yè)的老大老二老三——臺(tái)積電、GlobalFoundries、三星,統(tǒng)統(tǒng)都是二流。

說這么絕對可能有人不服,舉最近的一個(gè)例子,英特爾僅僅破一次例為美國芯片制造商Altera代工首個(gè)四核64位ARM Cortex-A53處理器,就引發(fā)了業(yè)界一片驚嘆。

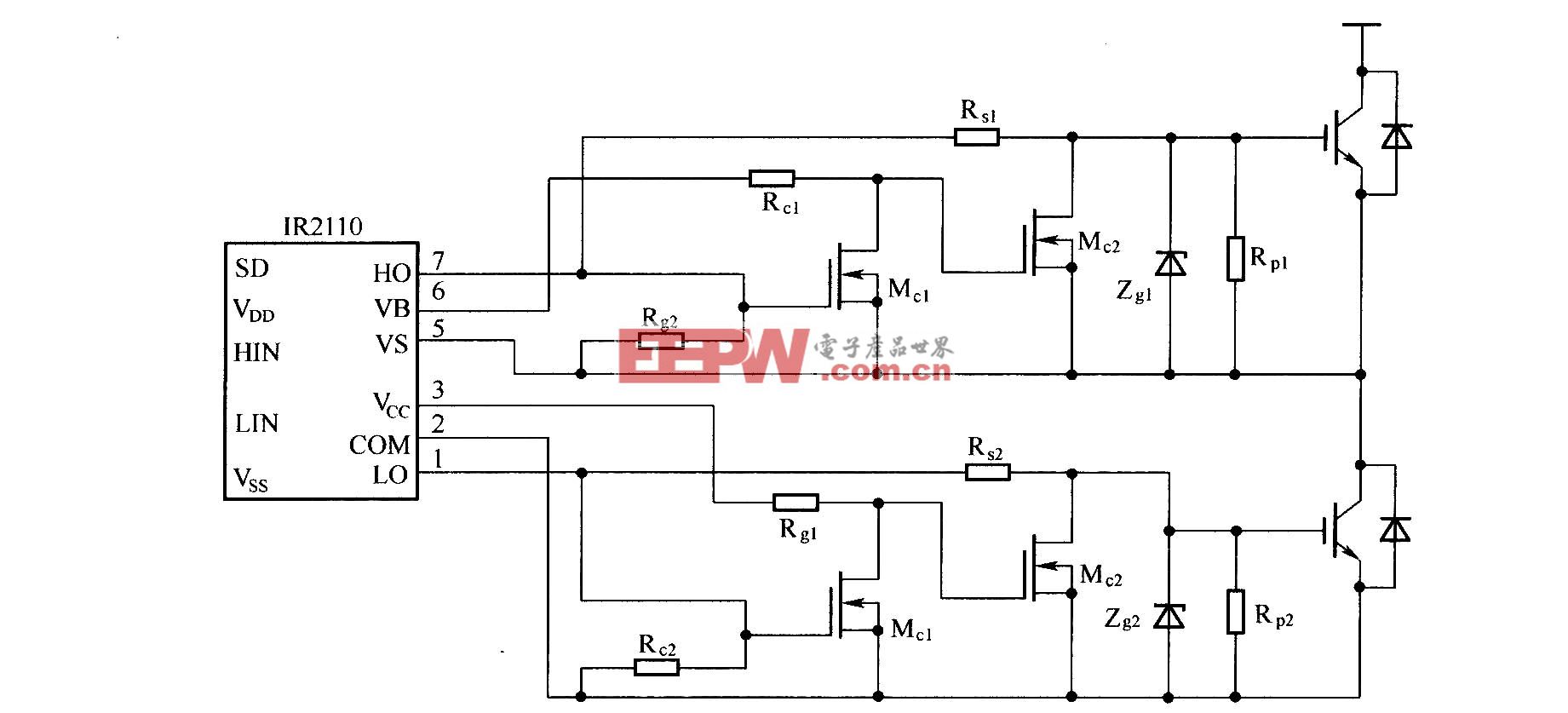

隨著晶體管尺寸的不斷縮小,HKMG(high-k絕緣層+金屬柵極)技術(shù)幾乎已經(jīng)成為45nm以下級(jí)別制程的必備技術(shù)。不過在制作HKMG結(jié)構(gòu)晶體管的工藝方面,業(yè)內(nèi)卻存在兩大各自固執(zhí)己見的不同陣營,以IBM為代表的前柵極Gate-first工藝流派和以Intel為代表的后柵極Gate-last工藝流派。更準(zhǔn)確點(diǎn)說,在步入HKMG時(shí)代之初,只有Intel 和其他所有半導(dǎo)體企業(yè)之別。

前柵極和后柵極工藝實(shí)現(xiàn)HKMG結(jié)構(gòu),在技術(shù)上的差別不做贅述,只需要記住一點(diǎn):后柵極成型HKMG技術(shù)制造的芯片,功耗更低、漏電更少,高頻(即高性能)運(yùn)行狀態(tài)也更穩(wěn)定;但是生產(chǎn)制造技術(shù)復(fù)雜、良品率低、初期很難大規(guī)模量產(chǎn);(在沒有采用3D晶體管結(jié)構(gòu)前)管芯密度低,對晶圓的利用不夠經(jīng)濟(jì);真正實(shí)用時(shí),還需要用戶層面的配合,即客戶廠商根據(jù)需求配合修改電路設(shè)計(jì)。

45nm以下必要的HKMG技術(shù)中Gate-first/Gate-last成型工藝各有優(yōu)劣,Intel追求未來的性能增長選擇Gate-last,其他廠商則選擇整體難度較小、眼下更容易實(shí)用的Gate-first,經(jīng)過幾年發(fā)展后,情況如何呢?

對于Gate-first,下面這段話引用自英特爾中國技術(shù)發(fā)言人洪力的評(píng)價(jià):

28納米去年TSMC(臺(tái)積電)剛剛用到所謂后柵極工藝,英特爾從45納米開始用后柵工藝,那是4年以前的事。這個(gè)時(shí)候功耗就來的小,那個(gè)時(shí)候我們出來包括IBM那些所有的人出來說英特爾宣布做后柵工藝的時(shí)候,不可能達(dá)到經(jīng)濟(jì)利益上的量產(chǎn),因?yàn)樘y做了,英特爾做出來了。為什么后柵很重要,當(dāng)處理器運(yùn)算的頻率高的時(shí)候,你的功耗就會(huì)很大,這部分做起來很不容易。所以你會(huì)看到去年很長時(shí)間都講到產(chǎn)能不足的問題,現(xiàn)在TSMC有了,三星的28納米還是前柵工藝的。到22納米的時(shí)候我們其實(shí)已經(jīng)開始做三維晶體管,這是晶體管的一個(gè)創(chuàng)新,柵極起來了。那樣的分布方式使得它的性能和功耗、密度都會(huì)有一個(gè)更大的提高,你去看一看TSMC的3D的晶體管是2015年開始量產(chǎn),可以看到中間差多遠(yuǎn),三年半的時(shí)間。此28納米和彼22納米不是一回事。還有一些廠商說還有14納米更小的,這跟做邏輯的不是一回事,所以英特爾領(lǐng)先是按代來衡量的,是一代還是兩代。

再看看Gate-last,這是臺(tái)積電研發(fā)部門高級(jí)副總裁蔣尚義從Gate-first陣營轉(zhuǎn)向Gate-last陣營時(shí)說的話:

和20年前一樣,我們現(xiàn)在又遇到了如何控制Vt(管子門限電壓)的難題。如今的Gate-first+HKMG工藝同樣存在很難控制管子Vt電壓的問題。盡管廠商可以在管子的上覆層(capping layer)上想辦法對這種缺陷進(jìn)行補(bǔ)償,不過這種方案“極其復(fù)雜和困難程度相當(dāng)高”Gate-last工藝當(dāng)然也存在一些局限性。比如這種工藝制出的管子結(jié)構(gòu)很難實(shí)現(xiàn)平整化。不過如果設(shè)計(jì)方的Layout團(tuán)隊(duì)能夠在電路設(shè)計(jì)方面做出一些改動(dòng),那么就可以克服這個(gè)問題,使Gate-last工藝制作出來的芯片的管芯密度與Gate-first工藝相近。在我們采用后柵極工藝的時(shí)候,有的客戶一開始抱怨連連,曾一度表示如果采用這種新工藝,那么產(chǎn)品的管芯密度很難與Gate-first保持一致,不過經(jīng)過我們多次面對面的商談?dòng)懻摚蛻魝円呀?jīng)完全接受了這種新的工藝。我相信目前仍堅(jiān)守Gate-first陣營的廠商在22nm制程節(jié)點(diǎn)將被迫轉(zhuǎn)向采用Gate-last工藝。我不是在批評(píng)他們,只是認(rèn)為他們最終會(huì)改變觀念的。除非他們能找到一種成本低,極具創(chuàng)意的方案來控制管子的門限電壓,否則他們必然要轉(zhuǎn)向Gate-last工藝。

這里不得不提的是,據(jù)蔣尚義介紹,20年前,半導(dǎo)體產(chǎn)業(yè)也同樣面臨類似的難題,當(dāng)時(shí)的半導(dǎo)體廠商計(jì)劃在NMOS/PMOS管中統(tǒng)一采用N+摻雜的多晶硅材料來制作柵極,廠商們發(fā)現(xiàn)當(dāng)在PMOS管中采用這種柵極材料之后,管子的性能表現(xiàn)并不好,管子的Vt電壓很難降低到理想的水平。為此,有部分廠商試圖往PMOS管的溝道中摻雜補(bǔ)償性的雜質(zhì)材料,以達(dá)到控制Vt的目的。不過此舉又帶來了很多副作用,比如加劇了短溝道效應(yīng)對管子性能的影響能力。

為何45nm剛開始的時(shí)候,只有一家Intel知道使用后柵極,因?yàn)椋簜ゴ蟮钠髽I(yè),特質(zhì)都是相同的——目光長遠(yuǎn),極富預(yù)見性。

很多人知道28nm制程比40納米先進(jìn),耗電更低、發(fā)熱更少、集成的晶體管更多。更進(jìn)一步,不少人還知道HKMG(high-k絕緣層+金屬柵極)是實(shí)現(xiàn)更先進(jìn)制程的必備技術(shù)。但了解HKMG的兩種工藝——前柵極/后柵極的人就很少了吧。HKMG的這兩種工藝對芯片性能/功耗的影響,同樣十分巨大。

為了讓大家對芯片制造工藝好壞有一個(gè)全面認(rèn)識(shí),先普及下幾個(gè)重要的概念。

線寬

28nm和40nm指的是芯片上晶體管和晶體管之間導(dǎo)線連線的寬度。半導(dǎo)體業(yè)界習(xí)慣用線寬這個(gè)工藝尺寸來代表硅芯片生產(chǎn)工藝的水平。線寬越小,晶體管也越小,讓晶體管工作需要的電壓和電流就越低,晶體管開關(guān)的速度也就越快,這樣新工藝的晶體管就可以工作在更高的頻率下,隨之而來的就是芯片性能的提升。簡而言之就是,線寬越小,芯片更省電的同時(shí),性能還會(huì)提高。

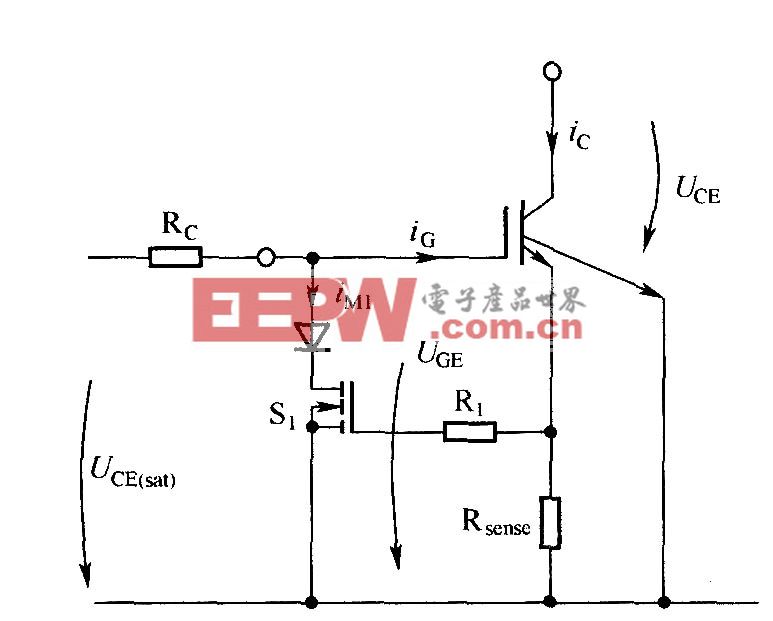

晶體管柵極

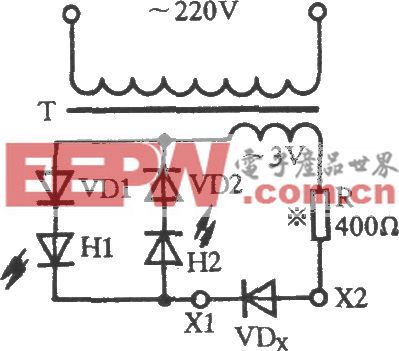

我們通過所說的芯片上的晶體管,是指金屬氧化物半導(dǎo)體場效應(yīng)管(簡稱:金氧半場效晶體管,MOSFET),有柵極(gate)、漏極(drain)、源極(source)三個(gè)端。

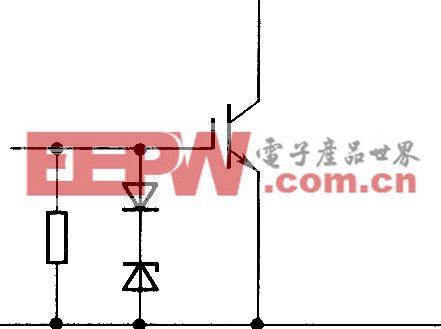

其中縮小柵極面積讓晶體管尺寸變小,是工藝進(jìn)化的關(guān)鍵。HKMG指的就是金屬柵極/高介電常數(shù)絕緣層(High-k)柵結(jié)構(gòu),相對于傳統(tǒng)的poly/SiON多晶硅氮氧化硅,下面的圖表可以直觀地展示它們的不同。

阻礙傳統(tǒng)的poly/SiON柵極面積做小的原因,是下方的氧化物絕緣層(主要材料是二氧化硅,不過有些新的高級(jí)制程已經(jīng)可以使用如氮氧化硅silicon oxynitride, SiON做為氧化層之用)的厚度是不能無限縮小的。柵極氧化層隨著晶體管尺寸變小而越來越薄,目前主流的半導(dǎo)體制程中,甚至已經(jīng)做出厚度僅有1.2納米的柵極氧化層,大約等于5個(gè)原子疊在一起的厚度而已。在這種尺度下,所有的物理現(xiàn)象都在量子力學(xué)所規(guī)范的世界內(nèi),例如電子的穿隧效應(yīng)。因?yàn)榇┧硇?yīng),有些電子有機(jī)會(huì)越過氧化層所形成的位能障壁(potential barrier)而產(chǎn)生漏電流,這也是今日集成電路芯片功耗的來源之一。為了解決這個(gè)問題,有一些介電常數(shù)比二氧化硅更高的物質(zhì)被用在柵極氧化層中。

high-k工藝就是使用高介電常數(shù)的物質(zhì)替代SiO2作為柵介電層。intel采用的HfO2介電常數(shù)為25,相比SiO2的4高了6倍左右,所以同樣電壓同樣電場強(qiáng)度,介電層厚度可以大6倍,這樣就大大減小了柵泄漏。后來,intel在 45nm 啟用了 high-k ,其他企業(yè)則已在或?qū)⒃?nbsp;32nm/28nm 階段啟用 high-k 技術(shù)。high-k技術(shù)不僅能夠大幅減小柵極的漏電量,還能有效降低柵極電容。這樣晶體管的關(guān)鍵尺寸便能得到進(jìn)一步的縮小,而管子的驅(qū)動(dòng)能力也能得到有效的改善。

簡而言之,與poly/SiOn相比,使用HKMG柵極,晶體管能做的更小,漏電也更少。目前同制程下,HKMG比poly/SiON耗能低30-35%,所以理論上,32nm的HKMG耗能差不多等同于22.5-24nm的poly/SiON。

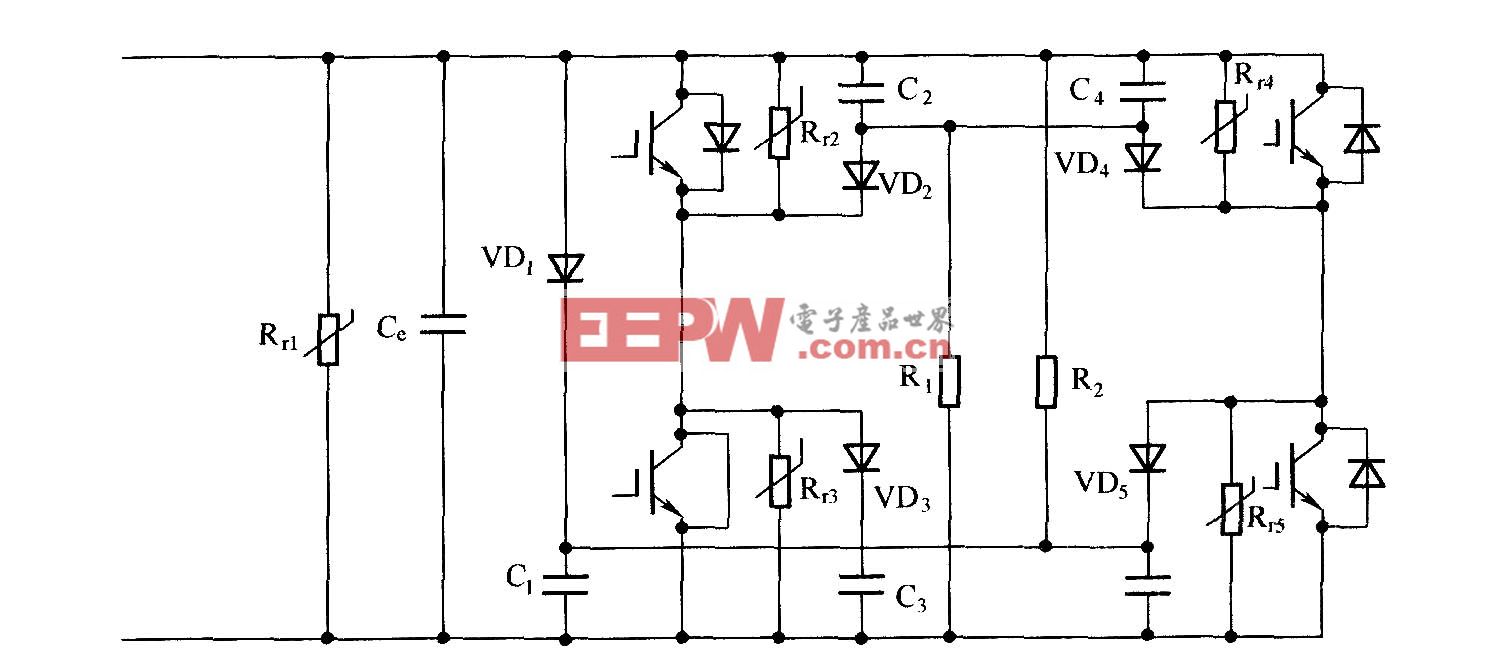

前柵極/后柵極

前面我們論證了HKMG相對于poly/SiON的優(yōu)勢,但很少人知道,即使同樣是HKMG柵極,如果采用不同的制造工藝——前柵極(gate-first)/后柵極(gate-last),芯片表現(xiàn)是不一樣的。

如上文提到,前柵極工藝制作HKMG,用來制作high-k絕緣層和制作金屬柵極的材料必須經(jīng)受漏源極退火工步的高溫,會(huì)導(dǎo)致晶體管Vt門限電壓上升,這樣會(huì)影響管子的性能。具體表現(xiàn),就是當(dāng)處理器運(yùn)算的頻率高的時(shí)候,功耗就會(huì)很大。

所以,在高性能/低功耗方面,使用后柵極工藝HKMG柵極的芯片較好。

評(píng)論