N2 Purge在LPCVD爐管氮化硅工藝中的應(yīng)用

解決LPCVD氮化硅particle問題的方案

根據(jù)以上的分析結(jié)果,采用了如下的解決方案:選擇石英材質(zhì)的反應(yīng)腔體,利用氮化硅薄膜在石英上面相對穩(wěn)定的剝落情況,在每次生產(chǎn)過程中都利用N2 purge來帶走腔體上剝落的氮化硅薄膜。這樣既降低了下一次生產(chǎn)過程中particle增加的幾率,又減少了反應(yīng)腔壁上淀積薄膜的厚度。

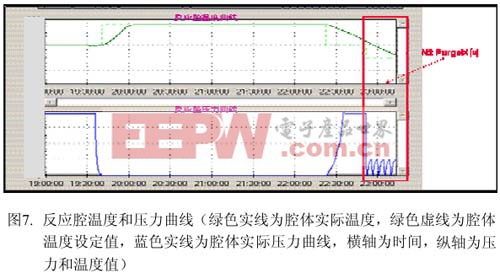

淀積薄膜厚度的減少勢必再次減少氮化硅薄膜剝落的幾率,從而使機臺可以長期保持在穩(wěn)定且較低的particle水準(zhǔn)。如圖7反應(yīng)腔的溫度和壓力曲線所示:當(dāng)晶舟從反應(yīng)腔內(nèi)卸載之后,逐漸降低反應(yīng)腔的溫度。利用真空管路的SSV和SV閥(圖1所示),用真空泵將反應(yīng)腔內(nèi)抽至低壓狀態(tài)。然后開啟機臺的N2直到反應(yīng)腔體壓力回升到高壓狀態(tài)。關(guān)閉N2使反應(yīng)腔體壓力再次降低到低壓狀態(tài)。重復(fù)開關(guān)機臺的N2,使壓力反應(yīng)腔的壓力在低壓狀態(tài)和高壓狀態(tài)之間反復(fù)波動5次。整個purge過程中由于反應(yīng)腔內(nèi)壓力的高低變化,并且一直處于降溫狀況下,所以反應(yīng)腔體上附著的不是很牢的氮化硅薄膜就會被N2吹下來,并通過真空管路帶走。這樣就有效地清理了反應(yīng)腔體,減少了內(nèi)壁上的薄膜厚度,從而降低了下一次生產(chǎn)時的particle。

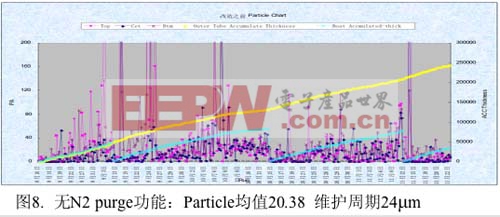

根據(jù)如上所列舉的改造和優(yōu)化,成功地解決氮化硅LPCVD爐管的particle 問題。機臺的particle被成功的控制在13顆左右,而且機臺的維護周期可以從24μm(薄膜累計沉積厚度)擴展到32μm。圖8和9顯示了同一臺機臺在使用N2 purge功能前后的particle defect的情況。我們可以看出在使用N2 purge的方案之后,氮化硅機臺的particle情況有了很大的改觀。

結(jié)論

利用N2 purge對石英壁上氮化硅薄膜有效清除的現(xiàn)象,合理利用機臺生產(chǎn)的間歇期,通過N2來帶走可能在未來生產(chǎn)過程中剝落下來的氮化硅薄膜,成功地解決了氮化硅生產(chǎn)中的particle問題。實際生產(chǎn)中的結(jié)果顯示,particle總數(shù)成功地從20.38顆降低至13.19顆,機臺的維護周期從24μm延長至32μm。該方案既提高了機臺的性能,又成功地降低了機臺的生產(chǎn)成本。

評論