5納米以下缺陷檢測,誰來破局?

事實證明,電子束檢測對于發(fā)現(xiàn) 5 納米以下尺寸的關(guān)鍵缺陷至關(guān)重要。現(xiàn)在的挑戰(zhàn)是如何加快這一流程,使其在經(jīng)濟上符合晶圓廠的接受度。

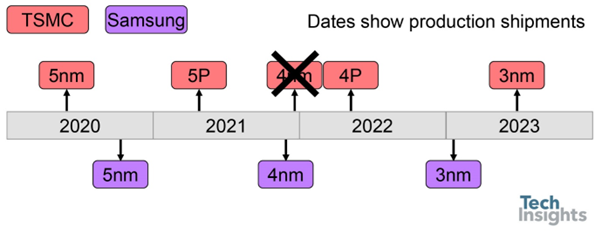

本文引用地址:http://www.104case.com/article/202505/470315.htm電子束檢測因靈敏度和吞吐量之間的權(quán)衡而臭名昭著,這使得在這些先進(jìn)節(jié)點上利用電子束進(jìn)行全面缺陷覆蓋尤為困難。例如,對于英特爾的 18A 邏輯節(jié)點(約 1.8 納米級)和三星數(shù)百層的 3D NAND 存儲器,缺陷檢測已達(dá)到極限。

傳統(tǒng)檢測方法在 5 納米以下開始遭遇根本性的物理限制。光學(xué)檢測系統(tǒng)歷來是缺陷檢測的主力,但由于衍射極限、復(fù)雜材料堆疊導(dǎo)致的對比度降低以及日益細(xì)微的缺陷特征,在先進(jìn)節(jié)點上表現(xiàn)不佳。

電子束檢測提供納米級分辨率,能夠捕捉光學(xué)工具可能遺漏的微小致命缺陷,但這些優(yōu)勢也伴隨著顯著的代價。吞吐量是主要瓶頸。用單束電子束掃描整個 300 毫米晶圓可能需要數(shù)小時甚至數(shù)天,遠(yuǎn)遠(yuǎn)超出了現(xiàn)代晶圓廠嚴(yán)格的時間預(yù)算。

PDF Solutions 先進(jìn)解決方案副總裁 Michael Yu 表示:「如果想在 7nm 或 5nm 等先進(jìn)節(jié)點的生產(chǎn)線上發(fā)現(xiàn)缺陷,就必須檢測數(shù)十億個結(jié)構(gòu)。如果想在線上完成檢測,先進(jìn)的晶圓廠只能給你不到兩個小時的時間,因為它們無法在工藝步驟之間將晶圓停留超過兩個小時。」

實際上,這意味著傳統(tǒng)的電子束檢測工具只能對芯片或晶圓的一小部分進(jìn)行采樣,這可能會遺漏一些關(guān)鍵缺陷(在先進(jìn)芯片上,這些缺陷的發(fā)生率通常只有十億分之一)。電子束的分辨率優(yōu)勢也需要付出代價。為了分辨越來越小的特征,電子束電流和視野受到限制,這進(jìn)一步降低了檢測速度。

應(yīng)用材料公司電子束缺陷控制市場主管 Ran Alkoken 表示:「先進(jìn)節(jié)點的一項根本挑戰(zhàn)是平衡檢測速度和分辨率。第二代 CFE 技術(shù)在不犧牲分辨率的情況下顯著提高了電流。這對于管理這些先進(jìn)節(jié)點上遇到的密集缺陷圖至關(guān)重要。」

冷場發(fā)射 (CFE) 等高亮度電子源有助于提高分辨率和信噪比,但只能部分彌補吞吐量差距。電子束掃描工具的速度仍然明顯慢于光學(xué)掃描儀,因此必須在最關(guān)鍵的步驟中策略性地使用它們。

超越速度

除了速度之外,先進(jìn)的節(jié)點還為電子束檢測帶來了物理和電氣方面的挑戰(zhàn)。特征尺寸小且復(fù)雜,意味著每個特征可用的電子更少,因此除非電子束停留更長時間或?qū)Χ鄮M(jìn)行平均,否則圖像本身就會更加嘈雜,這又會降低吞吐量。

同時,電子束會干擾樣品。絕緣的低 k 介電材料表面在電子轟擊下會積聚電荷,導(dǎo)致圖像扭曲,甚至導(dǎo)致電子束偏轉(zhuǎn)。如果為了獲得更清晰、更快速的圖像而提高電子束能量,則可能會損壞精密結(jié)構(gòu)或改變?nèi)毕萏匦浴R虼耍瑱z測人員通常會在較低的入射能量下操作,以避免電荷和損壞,但這會導(dǎo)致信號較弱。

「電子束檢測的關(guān)鍵在于吞吐量,」余先生說道,「你不能在結(jié)構(gòu)上花費太多時間,但同樣重要的是,不要使用過高的入射能量,因為這會損壞你正在檢測的結(jié)構(gòu)。」

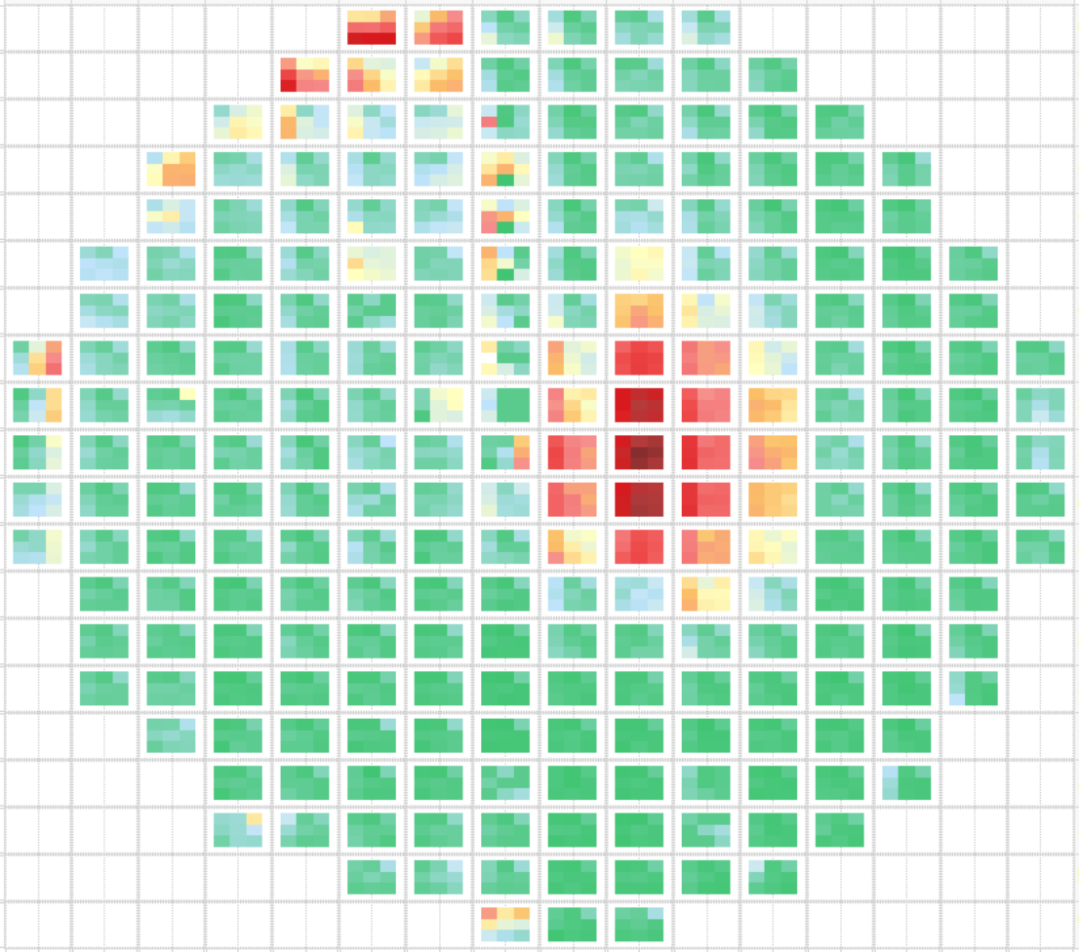

圖 1:晶圓上的潛在薄弱點。來源:PDF Solutions

電子束能量、駐留時間和樣品安全性之間的平衡凸顯了在不產(chǎn)生錯誤信號或損壞器件的情況下捕獲埃級尺寸的每個缺陷是多么困難。事實上,隨著特征尺寸縮小到 5 納米以下,電子信號中的隨機噪聲和散粒噪聲變得非常顯著。有限數(shù)量的電子必須承擔(dān)起揭示原子級空隙或線邊緣粗糙度的重任,這將電子束探測器的靈敏度推向極限。

先進(jìn)邏輯和存儲器中的三維結(jié)構(gòu)進(jìn)一步增加了復(fù)雜性。現(xiàn)代晶體管和互連線具有顯著的形貌特征,而像 3D NAND 這樣的芯片則具有極深的垂直通道孔。景深限制意味著電子束可能無法一次性聚焦整個高縱橫比結(jié)構(gòu)。晶圓或芯片即使出現(xiàn)輕微彎曲或翹曲(這在經(jīng)過多道工藝步驟或先進(jìn)封裝后很常見),某些區(qū)域也會偏離經(jīng)過精細(xì)調(diào)整的電子束束柱的焦平面。結(jié)果可能會導(dǎo)致這些區(qū)域的缺陷模糊不清或被遺漏。如今的電子束系統(tǒng)通過使用動態(tài)聚焦和平臺映射來解決這個問題,但在先進(jìn)節(jié)點上,容錯率很低。

Wooptix 首席運營官 Javier Elizalde 表示:「干涉法仍然在晶圓計量領(lǐng)域占據(jù)主導(dǎo)地位,但它也存在局限性,尤其是在封裝技術(shù)不斷發(fā)展的情況下。我們現(xiàn)在看到,對能夠適應(yīng)新材料、新鍵合方法和新工藝流程的替代測量方法的需求日益增長。」

換句話說,傳統(tǒng)的晶圓形狀測量和校正方法(通常基于干涉測量法)在處理高度翹曲的晶圓或新型薄膜堆疊時可能不再適用。波前相位成像等新型光學(xué)技術(shù)旨在通過從多個焦平面捕獲相位信息來快速繪制晶圓形貌。這可以幫助電子束工具在晶圓上動態(tài)調(diào)整焦距。然而,補償晶圓翹曲和表面形貌仍然是一項重大挑戰(zhàn)。如果沒有精確的高度圖和快速的焦距控制,邏輯柵極納米片中的多層缺陷或堆疊存儲器層中的輕微錯位可能會因為沒有完全聚焦而無法檢測到。

最后,沒有任何一種檢測方式能夠單獨解決所有這些問題,因此在先進(jìn)節(jié)點,與其他技術(shù)的集成至關(guān)重要。電子束的吞吐量較低且僅面向表面,這意味著它通常必須與高速光學(xué)檢測相結(jié)合才能快速掃描整個晶圓,并且必須與能夠檢測埋藏或內(nèi)部缺陷的方法相結(jié)合。

例如,復(fù)雜的 3D 封裝和硅通孔可能隱藏在結(jié)構(gòu)深處的空洞或鍵合缺陷,而光學(xué)和表面電子束檢測無法觸及這些缺陷。X 射線檢測正逐漸成為這些隱藏缺陷的補充解決方案。

布魯克產(chǎn)品營銷總監(jiān) Lior Levin 表示:「X 射線檢測在先進(jìn)節(jié)點至關(guān)重要,因為它可以檢測到光學(xué)方法無法檢測到的埋藏缺陷。然而,隨著工藝節(jié)點向 5 納米以下發(fā)展,僅僅提高分辨率是不夠的。人工智能驅(qū)動的算法對于處理復(fù)雜的衍射數(shù)據(jù)并顯著提高檢測精度至關(guān)重要。」

無論是利用 X 射線斷層掃描技術(shù)檢測未見空洞,還是利用電子束技術(shù)檢測微小表面缺陷,單靠原始分辨率是不夠的。先進(jìn)節(jié)點數(shù)據(jù)的復(fù)雜性要求更智能的分析方法。在實踐中,芯片制造商現(xiàn)在部署了一種混合策略。高容量光學(xué)工具標(biāo)記晶圓上的潛在異常位置,然后電子束檢查工具放大納米級缺陷或執(zhí)行電壓對比度測量。X 射線或聲學(xué)顯微鏡可用于完全隱藏的界面問題,而電氣測試儀則可以捕捉任何未檢測到的缺陷對性能的影響。

PDF 的 Yu 表示:「在先進(jìn)的前端工藝節(jié)點以及先進(jìn)的封裝中,即使在最高分辨率的顯微鏡下,缺陷也并非總是可見的。如今,將 X 射線、電子束、光學(xué)和電氣測試與 AI 驅(qū)動的數(shù)據(jù)分析相結(jié)合的集成檢測方法至關(guān)重要。您不能依賴單一工具。需要采取整體方法。」

這種整體理念源于必要性。隨著規(guī)模擴展和新架構(gòu)的出現(xiàn),故障模式也愈發(fā)微妙和多樣化,孤立的缺陷檢測方法會留下太多盲點。其弊端在于所有這些工具產(chǎn)生的數(shù)據(jù)量激增,而協(xié)調(diào)這些數(shù)據(jù)并非易事。盡管如此,大家一致認(rèn)為,只有充分利用每種檢測方式的優(yōu)勢,并將結(jié)果整合在一起,晶圓廠才能在 Angstrom 時代保持良率和可靠性。

多光束系統(tǒng)和先進(jìn)的電子光學(xué)系統(tǒng)

為了克服電子束的根本局限性,設(shè)備制造商正在通過多光束系統(tǒng)、先進(jìn)的電子光學(xué)系統(tǒng)和計算成像技術(shù)重塑這項技術(shù)。多光束電子束檢測并非采用單束電子束緩慢掃描晶圓,而是將工作量分散到多個并行掃描的子光束上。本質(zhì)上,如果單束電子束每秒只能覆蓋很小的區(qū)域,那么5 x 5 束電子束陣列可以將芯片或晶圓的檢測速度提高 15 倍。

這里的關(guān)鍵在于精心設(shè)計電子光學(xué)系統(tǒng),以避免電子束之間的干擾。如果一束電子束中的電流過高,會導(dǎo)致電子相互排斥(庫侖相互作用),使焦點模糊。多束系統(tǒng)通過使用多個并聯(lián)的低電流電子束來避免這種情況,每個電子束都能保持良好的光斑尺寸。

每個子光束必須精確對準(zhǔn),并同步其信號。算法將來自多束光束的圖像拼接成一張復(fù)合缺陷圖。拼接必須考慮任何輕微的偏移或失真;否則,校準(zhǔn)錯誤的子光束可能會在其掃描區(qū)域與相鄰掃描區(qū)域的接縫處產(chǎn)生虛假的不匹配。

管理如此多的平行光束柱和探測器也增加了校準(zhǔn)和維護(hù)的復(fù)雜性。實際上,多光束設(shè)備就像同時運行數(shù)十臺微型掃描電子顯微鏡 (SEM)。早期采用多光束技術(shù)的廠商需要應(yīng)對這些工程挑戰(zhàn),但最終的回報是革命性的。高產(chǎn)量晶圓廠首次可以考慮在關(guān)鍵層上進(jìn)行在線電子束檢測(在常規(guī)生產(chǎn)期間),而不僅僅是用于研發(fā)分析或偶爾的采樣。如今,多光束系統(tǒng)已用于先進(jìn)節(jié)點的物理缺陷檢測和電壓對比電學(xué)缺陷檢測,能夠捕捉到光學(xué)工具可能忽略的通孔、觸點和互連中的細(xì)微問題。

多光束架構(gòu)雖然大大加快了數(shù)據(jù)收集速度,但也使數(shù)據(jù)輸出和協(xié)調(diào)要求成倍增加。一臺 25 光束檢測儀會生成 25 個圖像流,必須實時處理和組合。海量的圖像數(shù)據(jù)(可能高達(dá)每秒數(shù)兆兆位的電子信號)對系統(tǒng)的計算機和存儲系統(tǒng)構(gòu)成了巨大的數(shù)據(jù)壓力。更重要的是,要從如此海量的數(shù)據(jù)中識別出真正的缺陷,需要先進(jìn)的軟件。這正是人工智能和計算成像發(fā)揮作用的地方。

布魯克的 Levin 指出:「當(dāng)我們進(jìn)入 5 納米以下時,僅僅提高分辨率是不夠的。人工智能驅(qū)動的算法對于處理復(fù)雜的衍射數(shù)據(jù)和顯著提高檢測精度至關(guān)重要。」

在實踐中,現(xiàn)代電子束檢測平臺越來越多地與機器學(xué)習(xí)模型相結(jié)合,用于分析電子圖像中的微小異常。人工智能算法不再僅僅依賴于人為設(shè)定的閾值或與參考芯片的簡單比較,而是能夠?qū)W習(xí)識別缺陷與正常差異之間的細(xì)微特征,從而減少漏檢缺陷和誤報。

「基于人工智能的檢測不僅能提高產(chǎn)量,」應(yīng)用材料公司的 Alkoken 表示,「它還能顯著減少誤報,并簡化缺陷分類。在生產(chǎn)工廠中,得益于這項功能,人工審查的工作量減少了高達(dá) 50%。」

誤報率的降低意味著工程師可以減少審查良性「缺陷」的時間,從而專注于真正的良率限制因素。此外,AI 可以通過在大型數(shù)據(jù)集上進(jìn)行訓(xùn)練來更快地適應(yīng)新的缺陷類型,這一點至關(guān)重要,因為每個新的工藝節(jié)點或 3D 結(jié)構(gòu)都會引入不常見的故障模式。

計算技術(shù)也擴展到圖像增強。例如,軟件可以對電子束圖像進(jìn)行去噪和銳化,甚至可以通過關(guān)聯(lián)多幀圖像來推斷缺失信息。一些電子束系統(tǒng)利用了設(shè)計感知算法。通過從 CAD 數(shù)據(jù)中了解預(yù)期布局,系統(tǒng)可以更好地區(qū)分真正的非預(yù)期異常和允許的圖案變化。這種設(shè)計集成是另一個改進(jìn)缺陷捕獲的強大工具。

「為了解決傳統(tǒng)光柵掃描電子束的吞吐量限制,業(yè)界正在尋求多光束系統(tǒng)和創(chuàng)新點掃描或矢量掃描方法等方法,這些方法有可能顯著提高整體檢查速度,」Yu 補充道。

因此,當(dāng)今領(lǐng)先的解決方案將設(shè)計數(shù)據(jù)、工藝背景和多模式輸入相結(jié)合,使電子束檢測更加智能。例如,PDF Solutions 采用「DirectScan」矢量方法,利用芯片設(shè)計引導(dǎo)電子束到達(dá)關(guān)鍵位置(目標(biāo)圖案),而非盲目地進(jìn)行光柵掃描。這種掩模設(shè)計內(nèi)容、光學(xué)檢測標(biāo)記結(jié)果以及電子束所見內(nèi)容之間的數(shù)據(jù)關(guān)聯(lián),對于管理海量數(shù)據(jù)集和查明缺陷根源至關(guān)重要。

它還有助于光束對準(zhǔn)和導(dǎo)航。通過參考設(shè)計,該工具可以跳轉(zhuǎn)到疑似弱圖案的坐標(biāo),并確保子束陣列正確疊加,從而避免浪費時間或與地形沖突。

新型電子束工具中先進(jìn)的電子光學(xué)系統(tǒng)并不局限于多光束。即使是單光束系統(tǒng)也在不斷發(fā)展,配備了更先進(jìn)的光源和透鏡。冷場發(fā)射器提高了亮度和相干性,從而能夠在更快的掃描速度下實現(xiàn)亞納米分辨率。人們正在探索像差校正電子光學(xué)系統(tǒng),以便在更大的場域內(nèi)保持緊密聚焦。人們還對通過計算方法擴展焦深感興趣,例如,通過捕獲離焦圖像堆棧并通過算法將它們組合起來,以保持特征的頂部和底部都清晰可見。然而,在實踐中,這可能非常耗時。

在硬件方面,一些多光束設(shè)計采用模塊化立柱,每個子光束都有自己的微型透鏡和探測器,從而可以精細(xì)控制每束光束的聚焦和像散。這有助于補償晶圓的局部曲率。擊中略微凸起的芯片角的子光束可以獨立調(diào)整以保持聚焦。然而,在數(shù)十束光束上實現(xiàn)動態(tài)聚焦是一個艱巨的控制問題。這時,像 Wooptix 的波前相位成像這樣的光學(xué)計量技術(shù)可以提供幫助,它可以提前為電子束工具提供晶圓的高分辨率高度圖。有了精確的形貌圖,電子束的平臺可以調(diào)整高度,或者立柱可以預(yù)先調(diào)整每個區(qū)域的焦距,從而動態(tài)減輕翹曲效應(yīng)。

這種混合解決方案模糊了不同類型檢測設(shè)備之間的界限。例如,電子束系統(tǒng)可能包含光學(xué)預(yù)掃描模式,用于快速對準(zhǔn)和區(qū)域選擇,而 X 射線工具則可能將可疑位置交給電子束進(jìn)行仔細(xì)檢查,所有這些都在一個集成的軟件框架下進(jìn)行。

結(jié)論

電子束檢測的未來在于光束控制、設(shè)計數(shù)據(jù)和檢測模式的智能集成,而非僅僅改進(jìn)硬件本身。雖然多光束系統(tǒng)和冷場發(fā)射源帶來了急需的速度和精度,但它們也帶來了數(shù)據(jù)過載和系統(tǒng)復(fù)雜性。這迫使業(yè)界重新思考檢測工具的設(shè)計方式、校準(zhǔn)方式以及輸出處理方式。人工智能缺陷分類和圖像分析的興起,使得我們能夠跟上數(shù)據(jù)量和先進(jìn)節(jié)點日益微妙的故障機制的步伐。

同時,獲得檢測設(shè)備的實時反饋對于加速大批量晶圓廠的工藝調(diào)整和良率提升至關(guān)重要。波前相位成像和設(shè)計感知矢量掃描等技術(shù)正在幫助彌合計量與檢測之間的鴻溝,使檢測設(shè)備能夠更好地預(yù)測問題發(fā)生的位置,并更智能地檢測這些區(qū)域。通過將光學(xué)、X 射線和電子束功能整合到一個統(tǒng)一的分析框架下,晶圓廠正逐漸接近預(yù)測性缺陷檢測的目標(biāo),從而避免任何良率限制因素被忽視。

最終,沒有任何一項單一技術(shù)能夠獨自解決埃時代的檢測挑戰(zhàn)。但隨著更緊密的集成、更智能的分析以及電子束物理學(xué)和系統(tǒng)設(shè)計的持續(xù)進(jìn)步,電子束檢測不僅有望成為研發(fā)或故障分析領(lǐng)域的支柱,更將成為整個生產(chǎn)線的支柱。

評論