燃料電池發動機智能測試平臺的設計

本文建立了基于NI集成軟硬件環境燃料電池發動機測試平臺。該平臺可以實現燃料電池發動機及其輔助系統的測試與控制、燃料電池發動機系統參數測量、 為燃料電池發動機提供多種工況環境,甚至系統控制策略的評價。利用NI開發套件建立了一個內嵌專家系統的智能軟件平臺,不僅確保了測試平臺的工作安全性, 同時也可以對系統的潛在故障進行診斷。此外,由于該測試平臺的高速采樣,使得燃料電池發動機動態特性參數的準確性得到保證,本系統利用這些參數自動生成包 括燃料電池發動機動態模型的測試報告。

測試平臺功能要求

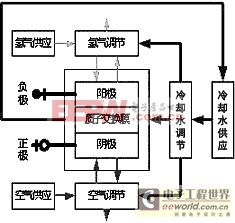

燃料電池發動機的本質是一個電化學的反應堆,能夠對外輸出電能,如圖1所示。燃料電池發動機可分為4個部分:空氣系統、氫氣系統、循環水系統和燃料 電池堆。一個完整的燃料電池發動機測試平臺需要為測試對象提供參數可調的燃料和溫度控制,以及合適的負載;并且能夠對測試過程中的數據進行相應的處理,為 測試對象做出評價,以及為進一步的優化設計提出合理化的建議。

圖1 燃料電池工作原理示意圖

對燃料電池進行的測試主要有三個:測試燃料電池發動機在不同工況下的功率輸出特性,以達到優化整車動力系統配置的目的;通過測量燃料電池發動機的工 作參數,建立和驗證其數學模型或控制模型,用來優化燃料電池發動機的控制策略;通過測試不同的輔助系統對燃料電池的影響,達到燃料電池發動機的最佳匹配。

測試平臺的構成

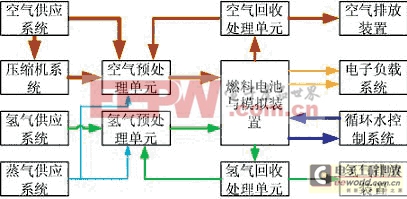

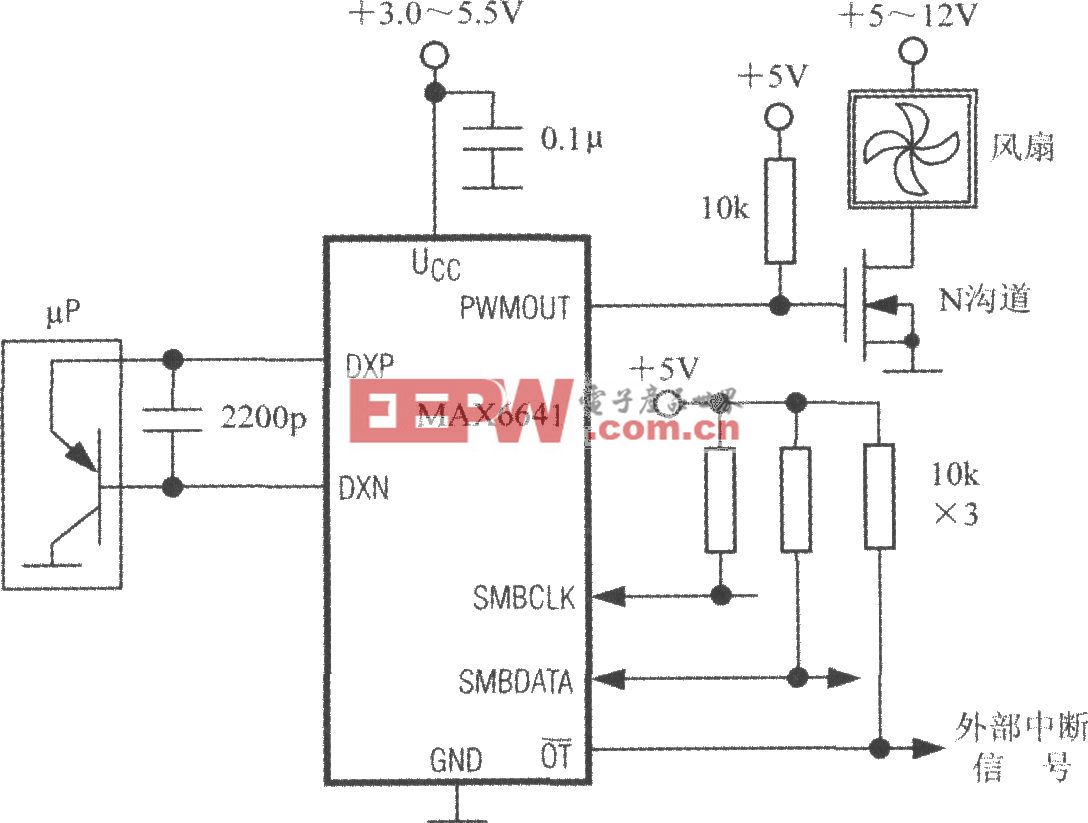

基于上述的功能要求,本文建立了智能化的燃料電池發動機測試平臺。如圖2所示的系統的結構框圖。

圖2 系統結構

按照工作性質整個平臺可分為執行、測控以及數據處理三個部分:

1、執行部分

該部分主要為了滿足系統功能的需要配置的各種制冷、加熱、加濕、水處理等大型設備,由冷凍機、換熱器、蒸汽鍋爐、循環水泵、閥門等組成。

2、測量與控制部分

該部分主要為了測量和控制平臺的特性參數和燃料電池的工作狀態。主要由數據采集裝置、調節裝置、信號調理放大等部分組成。

3、數據處理部分

在測試的過程中,系統需要為用戶提供相關的瞬時測試信息;測試結束后,系統必須為用戶生成完整的測試報告,以評價燃 料電池發動機的性能。由于系統中執行部分主要利用化工工業和制冷技術等方面的成熟的產品,該部分的內容不屬于本文的重點,故本文主要就系統的測量、控制和 數據處理方面的內容進行介紹。

為了實現平臺的功能,需要測量的量共計86個,類型各有不同,并且信號類型眾多,顯然快速、精確、可靠的測量是一個繁瑣的工作。在參數測量的同時,系統需要完成控制功能,由于控制對象的復雜性,要達到良好的控制效果一直都是燃料電池測試平臺開發的難點。

開發環境選擇

鑒于系統中傳感器信號和控制信號類型眾多,同時為了達到系統設計的目的,必須采用高速率的數據采樣,因而選用了NI公司的測試環境。

首先,NI公司的硬件環境和軟件環境操作簡便,LabView的圖形化編程界面及其優異的圖形控件使得測試平臺的編程過程變得簡單,尤其是其軟硬件系統的無縫結合,極大提高了編程效率與可靠性。

其次,數據測試系統配置方便,可靠性高。數據采集結構的開放性,使得數據采集系統的使用只是簡單的外圍傳感器信號配置,同時PXI總線的優越性能使得數據采集的信號多樣性、速度和精度要求高等難題能夠迎刃而解。

再次,NI開發套件工具包配置齊全,使得測試平臺開發中的控制算法的實現、數據的圖形顯示、數據采集工作的實現、在線數據處理、測試報告的生成以及遠程協作控制等變得只是工具包的調用和系統參數的配置。

基于上述的優點,以及考慮到開發時間以及人力等綜合成本的因素,本系統中采用了NI公司的數據采集系統以及軟件開發環境。

測試平臺硬件系統構建

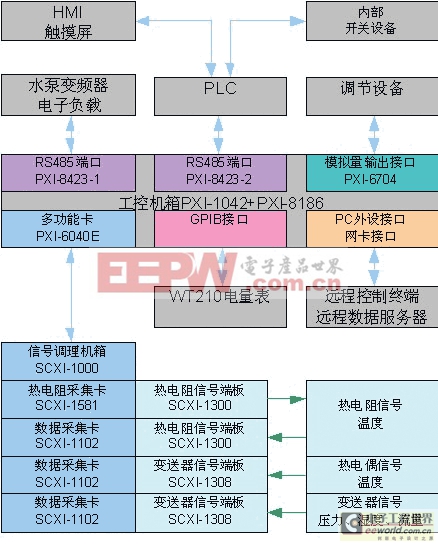

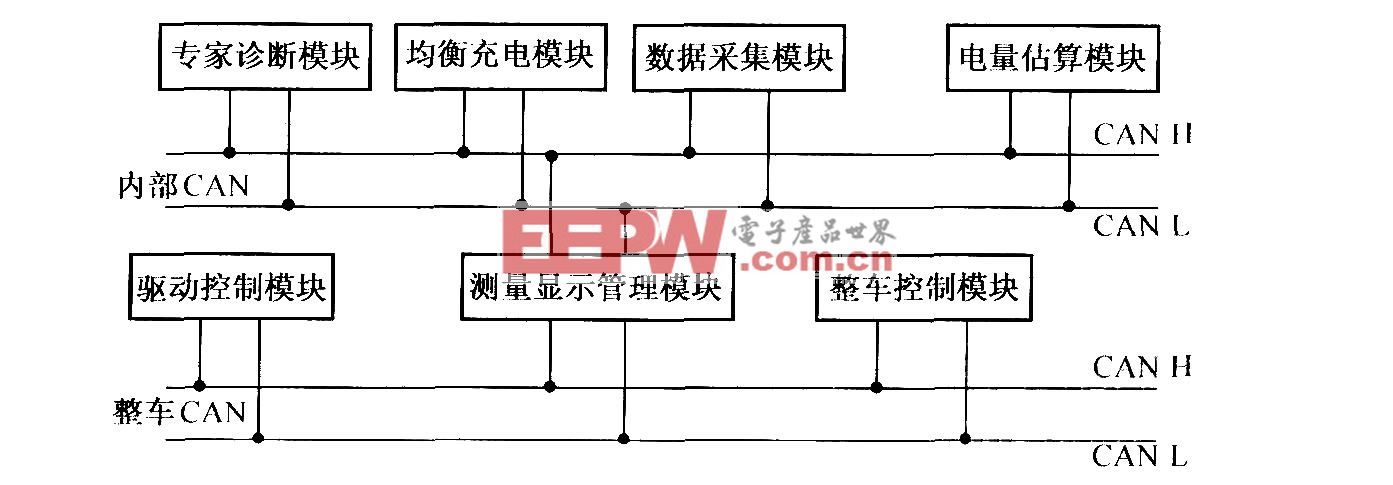

本系統硬件采用了NI公司的DAQ系統來實現溫度、濕度、壓力和流量等數據的采集;利用模擬量輸出單元來控制相應的調節設備;利用繼電器輸出單元來 控制重要的開關器件;利用RS485和GPIB通信端口和外設裝置進行通信;利用工控機箱的RS232端口和PLC通信,控制次要的設備和讀取相關設備的 故障信息。系統的硬件結構如圖3所示。

圖3 系統硬件結構

上述的硬件結構,在測試的過程中完全達到了預期的要求。實驗證明,系統對相關的數據采集采用1kHz的采樣速率,每次采集10組數據,然后進行數據 濾波處理,完成一次掃描的時間僅為80ms,滿足了系統設計的動態要求;豐富的外圍資源保證了系統良好的擴展性;同時采用遠程終端和本地控制相結合的方式 不僅保證了操作的方便性,同時可以保證在出現意外情況下的人員和數據的安全性。

測試平臺軟件設計

由于該平臺可以提供多種功能,要充分利用其各種功能,為系統設計和理論分析提供更多的幫助,則主要依賴于軟件系統的開發。

本系統利用該開發環境提供的多線程技術,將系統的數據采集、數據處理、設備控制以及用戶接口等四方面的工作并行的處理,通過調用NI開發套件的控制 工具包,為用戶提供了PID、模糊等多種控制算法。并且通過圖形顯示各相關參數的變化趨勢。使用NI公司的LabView開發平臺,非常方便地實現多線程 的程序架構以及良好的用戶界面。系統的軟件功能主要包括:壓縮機測試、電堆性能測試、輔助系統匹配測試、歷史數據分析、電堆性能仿真以及輔助系統仿真等功 能。軟件系統中嵌入了專家系統,根據用戶執行不同的操作分配系統的任務,同時對于測試過程中的相關結果進行了分類處理,供用戶備用。

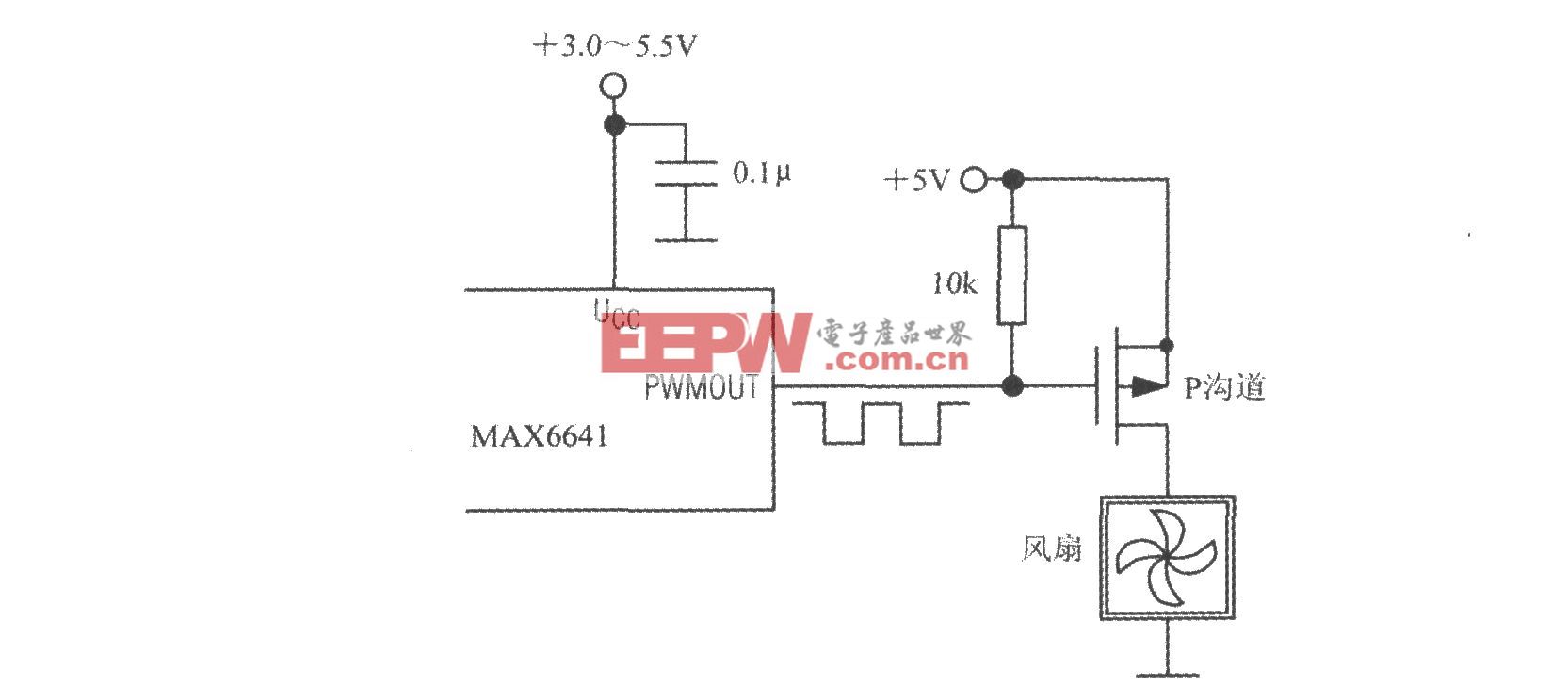

在用戶界面中,系統提供了各執行部件的操作按鈕以及開關程度的設定,顯示各種測量參數的數值與圖形。通過用戶界面,用戶不僅可以選擇測試平臺的不同測試功能,同時可以自由選擇控制算法,調整控制參數。如圖4所示為電堆供氣實驗的操作界面。

圖4 用戶界面

控制系統是本設計中最有特點的模塊,不僅允許用戶對控制參數進行在線調整,同時可以自動對系統的模型進行在線辨識,對系統的工作狀態進行預測,在手動控制的條件下為用戶做出在線提示。

本系統中,嵌入了專家控制系統,對整個系統的操作以及控制進行監督和協調。此外,專家系統內部包含了基于學習的預測控制算法,實時地對系統內部的特 性參數進行辨識,調整內部模型,不僅可以實現對潛在的故障進行預測,同時可以優化內部的控制算法,保證該平臺的控制功能實時地優化,成為一個有生命力的智 能性測試平臺。

結論

燃料電池發動機是車載發動機的研發的重點。智能化的100kW級燃料電池測試平臺不僅可以實現對燃料電池發動機的電堆和各輔助部件進行測試,同時還 可以對燃料電池發動機的性能、控制算法等進行綜合評價,為燃料電池的研究提供了充分的支持,同時也為其他類型燃料電池測試平臺的設計提供了一種簡潔、高 效、相對低成本的設計方法。

評論