用電子器件提高電動汽車的電池性能

混合動力電動型汽車電池中的電子器件是提高性能和安全性的關鍵。在集成電路設計領域的新技術使電池組設計師能進一步提高鋰離子電池的性能。更高的測量準確度、更堅固的數據鏈路和電池容量的主動電荷平衡都幫助實現了更低的成本、更長的行駛周期和更快的充電。

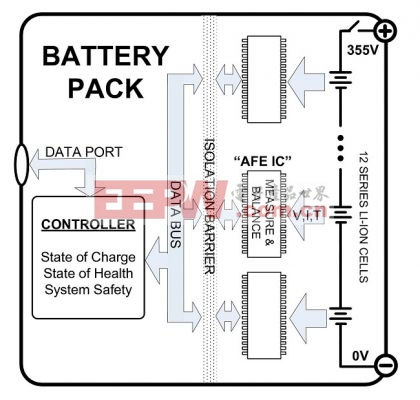

典型的電池組方框圖(圖1)由幾組串聯連接的鋰離子電池組成,它們的測量和平衡由高壓模擬集成電路完成。這些模擬前端(AFE) IC執行艱難的測量每節電池電壓、電流和溫度的任務,并向控制電路傳遞數據。控制器運用電池數據計算電池組的電荷狀態和健康狀態。控制器可能命令前端IC給某些電池充電或放電,以在電池組內保持平衡的電荷狀態。

BATTERY PACK:電池組

DATA PORT:數據端口

CONTROLLER:控制器

State of Charge:電荷狀態

State of Health:健康狀態

System Safety:系統安全

DATA BUS:數據總線

ISOLATION BARRIER:隔離勢壘

MEASURE BALANCE:測量與平衡

12 SERIES LI-ION CELLS:12節串聯的鋰離子電池

圖1:電池組方框圖

更高的準確度意味著更低的成本

模擬前端IC的測量準確度對系統成本有直接影響。需要準確的測量以實現有用的電荷狀態(SOC)計算。為了實現長壽命,電池組一般在20%至80%的SOC之間工作。如果在SOC計算中有5%的不確定性,那么電池組的尺寸就必須增大5%,這導致電池的成本顯著增大。給一個16kW-hr電池組增加5%的容量,需要約360歐元(460美元)。改進SOC計算以實現1%的誤差意味著,每個電池組能節省約300歐元(385美元)。

電池電壓測量是SOC算法的關鍵要素。當測量3.3V LiFePO4(磷酸鐵鋰)電池時,IC電源和電池組開發人員都集中采用總測量誤差1mV的規格。

對于諸如售價480歐元(615美元)的Fluke-289手持式萬用表等實驗室設備,測量3.3V至1mV以內的電壓是司空見慣的。AFE IC必須以1/100的成本提供相同的性能,并在汽車環境中連續工作15個年。只有為數不多的IC技術能夠實現這一目標。

真實世界中的準確度

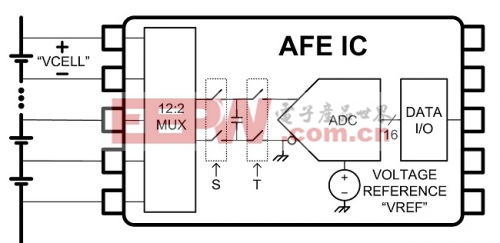

什么樣的IC技術最適合電池測量呢?答案可從圖2(典型AFE IC的方框圖)的誤差分析獲得。12個串接電池之一由多路復用器(MUX)模塊來選擇。通過閉合“S”開關把電池電壓存儲在一個電容器上。斷開“S”開關,然后閉合“T”開關。電池兩端的電壓將轉移至ADC。這種“飛跨電容器”方案消除了頂端電池33V的大共模電壓,并保持了3.3V的差分電壓。模數轉換器(ADC)將電池電壓與其電壓基準進行比較,并產生一個與VCELL和VREF之比成比例的數字結果。

DATA I/O:數據I/O

VOLTAGE REFERENCE:電壓基準

圖2:典型模擬前端IC

如果開關的阻抗太大,無法在很短的采樣時間內給電容器充電,那么MUX和飛跨電容器就可能引入測量誤差。細致的開關電容器設計可消除這個誤差項。

由ADC進行從模擬到數字的轉換還可能由于器件失配而引入誤差。其次,細致的設計與器件微調相結合,可降低ADC引起的誤差。

AFE IC的基本限制來自電壓基準

假如電壓基準下降了1%,則所有的讀數都將增加1%。電壓基準是由某種物理量產生的,可以是反向偏置PN結的雪崩擊穿(一個齊納基準)、兩個基極-發射極電壓之差(一個帶隙基準)、或一個電容器上存儲的電荷(一個EPROM基準)。每個AFE IC在生產中都進行了微調,以使電壓基準的初始值非常準確。不幸的是,視IC技術的不同而不同,電壓基準可能隨著時間、溫度、濕度和印刷電路板(PCB)組裝應力的不同而產生極大的變化。這導致一些IC廠商只提出“典型”準確度,而關于AFE IC在真實世界中會怎樣表現則未提供指導。

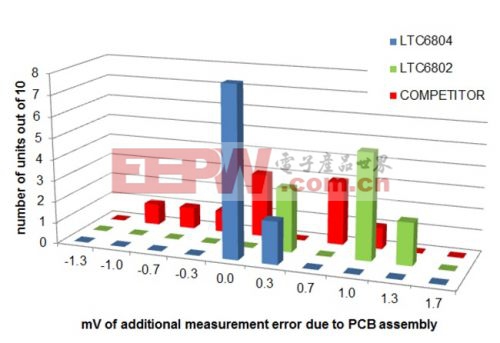

要在嚴酷的汽車環境中運行,最佳技術是齊納基準。數年來,凌力爾特新的LTC6804 AFE電池組監視器IC運用齊納電壓基準技術,以保持優于所需的準確度。LTC6804比前一代產品有了顯著改進,前一代產品依靠帶隙電壓基準。例如,考慮PCB組裝所產生的應力。AFE IC在焊接過程中會遭受幾種熱沖擊。在塑料封裝和銅引線框架的膨脹和收縮過程中,芯片會經受機械應力。帶隙基準的表現就像一個應變計,將機械應力轉換成基準電壓的變化。電壓基準的任何變化都會直接降低電池測量的準確度。PCB器件應力的影響示于圖3,在熱沖擊之前和之后對10個AFE IC(3種類型)進行了測量。基準漂移以電池測量誤差(單位是mV)來表示(假設采用的是一個3.3V電池)。

評論