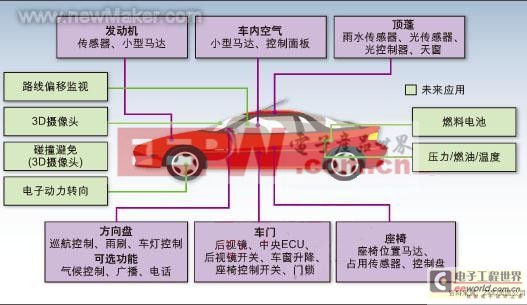

汽車“智商”提高的背后--傳感器的應用與挑戰

各種數字總線系統的出現,能夠方便地實現集中化處理及簡化的線束連接,并且使得充分利用集成在負責數據采集的傳感器內部的處理智能的優勢成為可能。但這樣一種架構也帶來了可靠性方面的隱憂;此外,典型汽車應用在不斷降低成本方面也面臨著不少挑戰。

類似控制器區域網絡(CAN)以及更強大的FlexRay總線等高速總線,傳統上用在類似引擎和底盤控制等需要密集計算、快速處理的場合。而低成本、單線連接的本地互連網絡(LIN)是為諸如座椅定位和溫度控制等對速度要求不苛刻、但著重于簡單性和低成本的車身電子應用開發的。單線式(single-wire)LIN還意味著更輕的重量,從而能夠帶來更佳的燃油經濟性。

德州儀器(TI)的全球先進嵌入式控制營銷經理Matthias Poppel表示,能將控制IC與傳感器放在被監控的機械部分上,能夠節省空間及簡化系統中央處理器的處理工作。但他接著說,這種將機械和電子整合在一起的機電一體化傳感器的可靠性是個問題。“其靈活性也不夠(對設計工程師來說),因為這種集成傳感器也許只有一個供應商,而由分立器件組合起來的部件一般有數家供應商,”他補充道。

按Poppel的觀點,“向32位MCU的轉變以及接至機械部分的附屬(satellite)處理器/傳感器構造還有待進考驗。”他舉例說,裝配有附接至一個測量器件的機電傳感器(mechatronic sensor)的PCB必須進行測試和驗證,以確保在任何可預期的動作、負載、溫度和振動條件下的穩定和可靠性。

飛思卡爾半導體傳感器業務部的可編程控制器功率高級行銷經理Steve Henry也提到了對傳感器可靠性的關注及封裝對其的影響。“例如,對傳感器-加速計的挑戰是用戶希望整合在一起的傳感器和控制器IC能有更小的封裝。”

Henry表示,飛思卡爾提供了一款6mm×6mm QFN表面貼裝的微機電系統(MEMS)器件,但裸片必須堆疊起來,以滿足更小的總體封裝要求,以便能貼裝在越來越緊湊的空間內。

在將加速計(能對質量和共振進行監測)堆疊在處理器芯片上時,需要留意來自負載和震動等外部環境對應力敏感性的影響,Henry說。“用硅膠、RTV或其它材料封裹該加速計,將使其與封裝絕緣,”他指出。但之后需要開發一種不同的裸片粘接技術,因“它可能試圖采用線邦定技術與一個枕墊連在一起,” Henry介紹。另外,此舉也會影響可靠性。

“由于你無法將全部功能都集成在一塊硅片上,所以需要對裸片進行堆疊,以便優化工藝,” 飛思卡爾傳感器產品部的營銷、應用和系統經理Mark Shaw表示。你能利用很高的芯片邏輯密度和(傳感器處理器)高耐壓的優勢且不被MEMS工藝所限制,他說。而Henry認為,應從封裝的角度審視傳感器。這樣做得出的結論是:不將其放在一塊硅片上,而是分放在處理器和傳感器兩個芯片上。

Shaw指出,尺寸較大的MCU芯片本身的裸片尺寸也較大。“MEMS的故障率較高,而良率較低,”他指出,將處理器和MEMS傳感器放在一塊芯片上將付出更大代價。如果傳感器區域的MENS發生故障,再好的處理器部分也會跟著報廢。

雖然也認同必須提升傳感器的良率,但混合信號芯片供應商ZMD美國公司的總裁Frank Cooper卻認為,轉向他稱之為“單硅片方案”提供的簡化封裝將具有優勢。與將ASIC線邦定至傳感器和連接器進行線綁定起來進而再封裝在一起的方法相比,這種方法更有優勢。

“真正的單芯片方案將G傳感器(加速計)、溫度傳感器或流量傳感器與信號處理部件放同在一塊芯片上,從而可以實現最少的線邦定,”Cooper說。這樣一來,傳感器安裝中發生爆裂、短路、疲勞和污染的地方就較少。

安全和發動機效率仍將是當前及今后汽車傳感器應用的關注焦點

因為傳感器要面對它們以前從沒遇到的嚴酷環境,所以可靠性也是個問題。具有代表性的一個應用是胎壓感測(TPS)。美國國家公路交通安全管理機構強制要求在2006型年(model year),20%的新車要配備TPS傳感器。

英飛凌科技的傳感與控制部門主管John McGowan表示,TPS傳感器用在“局促、悶熱的地方”,而且必須堅固耐用、壽命長,另外,還要有合理的成本。英飛凌的工程師通過將一個用于數據處理和信號調制的CMOS ASIC與一個壓電式壓力測量元件放在一個公共的引線框架內,開發出這樣一款傳感器。在兩層玻璃間夾著ASIC的“三層硅三明治”結構堅固耐用,McGowan表示。

飛思卡爾的Henry也談到了“媒介兼容性”問題,其中,TPS傳感器可能被暴露在 “有趣的化學物”下、液體能濺到車庫中的輪胎上,這些東西包括:從電池溢出的酸、裝配用潤滑劑、塵土、來自制造工藝的化學殘留物及充滿氣的輪胎內的潮濕空氣。

評論