認(rèn)識3D打印技術(shù):如何走進(jìn)你的生活

知名蘋果產(chǎn)品分析師郭明錤透露,Apple Watch Series 10從今年下半年開始采用由3D打印技術(shù)生產(chǎn)的部件。蘋果在去年的Apple Watch Series 9上曾試驗過3D打印部件,但并沒有大規(guī)模量產(chǎn),而在經(jīng)過大量的測試之后,3D打印大規(guī)模生產(chǎn)的效率似乎已有大幅改善。

本文引用地址:http://www.104case.com/article/202406/460080.htm據(jù)悉,蘋果Apple Watch 3D打印機(jī)構(gòu)件的供應(yīng)商為鉑力特,與先前不同的是,去年鉑力特為設(shè)備供應(yīng)商,今年則轉(zhuǎn)變成零部件供應(yīng)商。

蘋果的供應(yīng)商們已經(jīng)開始實質(zhì)性地采用這項技術(shù)來替代傳統(tǒng)的CNC機(jī)加工方式進(jìn)行生產(chǎn),可以看出,3D打印技術(shù)正在得到更廣泛的應(yīng)用。蘋果決定采用3D打印部件,成本優(yōu)勢可能是其中的重要因素,而率先用于Apple Watch,可能是這一產(chǎn)品在制造上沒有蘋果其他的硬件產(chǎn)品那么復(fù)雜。

過去近十年,3D打印僅在工業(yè)的某些特定領(lǐng)域中出現(xiàn)。關(guān)于3D打印的質(zhì)量、材料、用戶體驗以及有限的應(yīng)用場景等問題,一直存在爭議,但這并未阻止3D打印技術(shù)的發(fā)展。在牙科及航空航天領(lǐng)域,3D打印新技術(shù)穩(wěn)扎穩(wěn)打,為行業(yè)實實在在降低了成本,提高了效率。

什么是3D打印技術(shù)?

傳統(tǒng)的制造方法主要有兩種 —— 等材制造工藝,即鍛造和沖壓同屬塑性加工(或稱壓力加工),合稱鍛壓:鑄造是將液體金屬澆鑄到與零件形狀相適應(yīng)的空腔(稱為鑄模,材料可以是砂、金屬甚至陶瓷)中,待其冷卻凝固后,以獲得零件或毛坯的方法;沖壓是靠壓力機(jī)和模具對板材、帶材、管材和型材等施加外力,使之產(chǎn)生塑性變形或分離,從而獲得所需形狀和尺寸的工件(沖壓件)的成形加工工藝。減材制造工藝,一般是指在數(shù)控機(jī)床上進(jìn)行零件加工的工藝方法:車銑刨磨是四種基本的加工方式,包括車削加工、銑削加工、刨削加工、磨削加工,不同零件所需的加工方式不同,有的零件需使用其中多種方式才可完成零件的加工。

3D打印技術(shù)的原理主要基于“添加制造”的增材制造技術(shù),它通過逐層堆疊材料的方式,將數(shù)字模型轉(zhuǎn)化為物理模型實現(xiàn)物體的快速制造。在3D打印過程中,每一層都代表了打印機(jī)需要構(gòu)建的一層物體的橫截面。打印機(jī)根據(jù)數(shù)字模型的每一層信息,控制噴嘴、激光束或其他機(jī)械部件,將材料精確地堆積在正確的位置上。層間粘合是通過材料的熔化、固化或粘合來完成的,以確保整個物體的結(jié)構(gòu)穩(wěn)固。這種逐層堆積的方法允許制造出非常復(fù)雜的形狀和結(jié)構(gòu),使得3D打印成為一種非常靈活和創(chuàng)新的制造技術(shù)。

· 數(shù)字化設(shè)計模型:打印的第一步是創(chuàng)建一個數(shù)字化的設(shè)計模型。這個模型可以由計算機(jī)輔助設(shè)計(CAD)軟件創(chuàng)建,也可以通過3D掃描儀掃描實物物體得到。CAD軟件允許用戶在計算機(jī)上創(chuàng)建、編輯和優(yōu)化三維模型,這些模型可以代表任何形狀和大小的物體。

· 切片:一旦有了數(shù)字模型,軟件會將其切割成薄薄的層次,即切片。這些層次通常非常薄,可以是數(shù)十到數(shù)百微米的厚度。每一層都代表了打印機(jī)需要構(gòu)建的一層物體的橫截面。

· 逐層堆積:3D打印機(jī)按照這些切片逐層堆積材料來構(gòu)建物體。根據(jù)不同的打印技術(shù),這些材料可以是塑料絲、粉末、樹脂等。打印機(jī)根據(jù)數(shù)字模型的每一層信息,控制噴嘴、激光束或其他機(jī)械部件,將材料精確地堆積在正確的位置上。

· 層間粘合:每一層的材料在被堆積后需要與下一層進(jìn)行粘合,以確保整個物體的結(jié)構(gòu)穩(wěn)固。這可能通過材料的熔化、固化或粘· 合來完成,不同的打印技術(shù)有不同的層間粘合方式。

· 重復(fù)堆積:打印機(jī)重復(fù)這個逐層堆積的過程,直到所有層次都堆積完成,形成最終的三維物體。

3D打印技術(shù)稱作“上上個世紀(jì)的思想,上個世紀(jì)的技術(shù),這個世紀(jì)的市場”。1860年,法國人Fran?ois Willème首次設(shè)計出一種多角度成像的方法獲取物體的三維圖像,并稱這種技術(shù)為照相雕塑(Photosculpture),將24臺照相機(jī)圍成360度的圓同時進(jìn)行拍攝,然后用與切割機(jī)相連接的比例繪圖儀繪制模型輪廓。

1892年,Joseph Blanther首次在公開場合提出了“分層地形圖”,發(fā)明了用蠟板層疊的方法制作等高線地形圖的技術(shù)。1940年,Perera提出與Blanther不謀而合的設(shè)想,他提出可以沿等高線輪廓切割硬紙板然后層疊成型制作三維地形圖的方法。增材制造就是沿襲了這個原理。

1979年,日本東京大學(xué)生產(chǎn)技術(shù)研究所的中川威雄教授發(fā)明了疊層模型造型法。1980年,日本名古屋市工業(yè)研究所的久田秀夫發(fā)明了利用光敏聚合物成型的三維模型增材制造方法,同年5月申請了與該技術(shù)有關(guān)的第一項專利。1986年美國發(fā)明家查爾斯·赫爾(Charles W.Hull)成立了3D Systems公司,研發(fā)了STL文件格式,將CAD模型進(jìn)行三角化處理,成為CAD/CAM系統(tǒng)接口文件格式的工業(yè)標(biāo)準(zhǔn)之一;1988年,公司在成立兩年后,推出了世界上第一臺基于立體光刻SL技術(shù)的3D工業(yè)級打印機(jī)SLA-250。

此前還沒有3D打印這個名稱,那時比較為研究領(lǐng)域所接受的名稱是“快速成型”。1993年麻省理工學(xué)院教授Emanual Saches作為主要研發(fā)者和其他人共同發(fā)明了3DP(Three-Dimensional Printing),即三維印刷技術(shù),利用當(dāng)時已經(jīng)普及的噴墨打印機(jī),把墨盒里面的墨水替換成膠水,用噴射出來的膠水來粘接粉末床上的粉末,結(jié)果可以打印出一些立體的物品。他們興奮地將這種打印方法稱作3D打印(3D Printing),將他們改裝的打印機(jī)稱作3D打印機(jī)。此后,3D打印一詞慢慢流行,所有的快速成型技術(shù)都統(tǒng)稱為3D打印技術(shù)。

3D打印技術(shù)分類

各種各樣的3D打印技術(shù)已經(jīng)被開發(fā)出來,具有不同的功能。根據(jù)ASTM標(biāo)準(zhǔn)F2792 , ASTM將3D打印技術(shù)分為七大類:定向能沉積、材料擠壓、材料噴射、粘結(jié)噴射、粉末床熔融、片材層壓和還原光聚合。

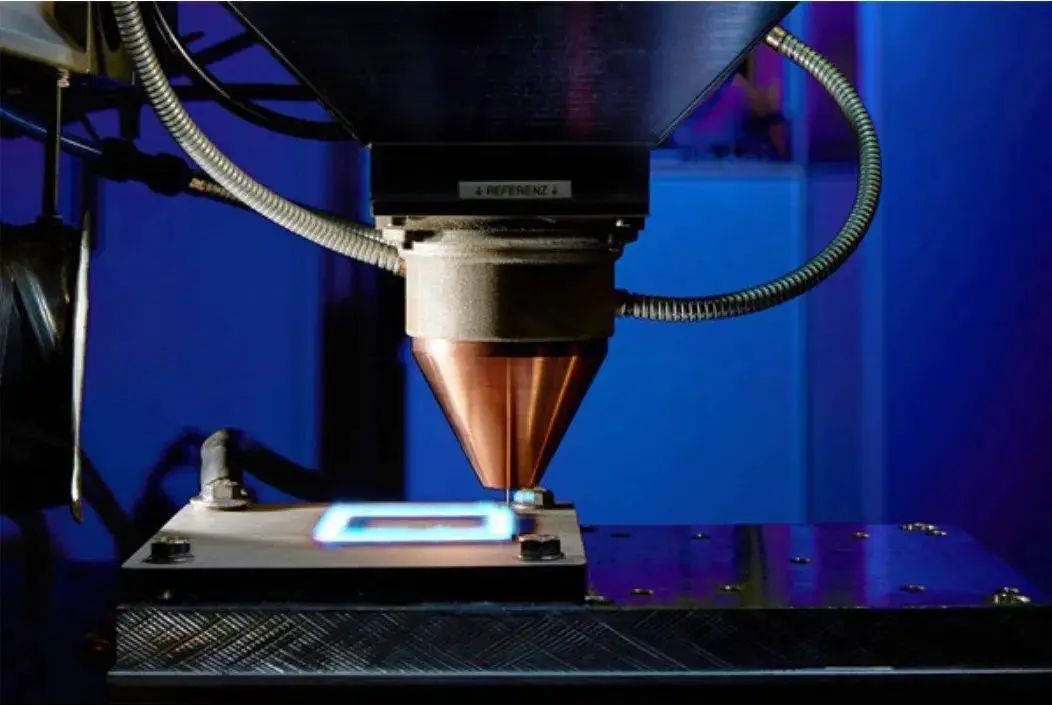

· 定向能沉積(Directed Energy Deposition)

定向能沉積是一種更復(fù)雜的打印工藝,通常用于修復(fù)或向現(xiàn)有組件添加額外材料。可用于陶瓷、聚合物,但通常用于金屬和金屬基混合物,以電線或粉末形式的打印。

· 材料擠壓(Materials Extrusion)

材料擠壓顧名思義材料通過噴嘴擠出,通常情況下這種材料是一種塑料細(xì)絲,通過一個加熱的噴嘴進(jìn)行熔化和擠出。打印機(jī)沿著通過軟件得到的工藝路徑將材料放置在構(gòu)建平臺上,然后燈絲冷卻并凝固形成固體物體。

· 材料噴射(MaterialsJetting)

在材料噴射中,打印頭將固化的光敏材料滴入,一滴一滴地選擇性沉積建筑材料,在紫外線(UV)光下逐層構(gòu)建零件。材料噴射過程的性質(zhì)允許在同一物體上打印不同的材料,可以制造多種顏色和紋理的零件。

· 粉末床熔融(Powder Bed Fusion)

粉末床熔融熱能源選擇性地熔化構(gòu)建區(qū)域內(nèi)的粉末顆粒(塑料、金屬或陶瓷),以逐層創(chuàng)建固體物體。粉末床融合3D打印機(jī)在打印床上散布一層薄薄的粉末材料,通常使用一種刀片、滾筒或擦拭器。來自激光的能量融合粉末層上的特定點,然后沉積另一個粉末層并融合到前一層。重復(fù)該過程,直到制造出整個物體,最終產(chǎn)品由未融合的粉末包裹和支撐。

· 粘結(jié)噴射(Binder Jetting)

粘合劑噴射是將液體粘合劑選擇性地粘合一層粉末的區(qū)域,該技術(shù)類型兼有粉末床熔合和材料噴射的特點。與PBF類似,粘合劑噴射使用粉末材料(金屬、塑料、陶瓷、木材、糖等),并且與材料噴射一樣,液體粘合劑聚合物從噴墨器沉積。無論是金屬、塑料、沙子還是其他粉末材料,粘合劑噴射過程都是相同的。

· 片材層壓(Sheet lamination)

片材層壓是將非常薄的材料片堆疊和層壓在一起以產(chǎn)生3D物體或堆疊,然后通過機(jī)械或激光切割以形成最終形狀。材料層可以使用多種方法融合在一起,包括加熱和聲音,具體取決于材料,材料范圍從紙張、聚合物到金屬。當(dāng)零件被層壓然后激光切割或加工成所需的形狀時,會產(chǎn)生比其他3D打印技術(shù)更多的浪費(fèi)。

· 還原光聚合(Vat Photopolymerization)

還原光聚合通常是指使用激光、光或紫外線固化光反應(yīng)性聚合物。換句話說,光線精確地指向液體塑料的特定點或區(qū)域以使其硬化。第一層固化后,構(gòu)建平臺將向上或向下移動(取決于打印機(jī))少量(通常在0.01和0.05毫米之間),下一層固化,與前一層連接。逐層重復(fù)此過程,直到形成3D部件。3D打印過程完成后,清潔物體以去除剩余的液態(tài)樹脂并進(jìn)行后固化(在陽光下或紫外線室中)以增強(qiáng)部件的機(jī)械性能。

3D打印技術(shù)的優(yōu)勢

相對于等材制造工藝與減材制造工藝,3D打印技術(shù)具有許多的優(yōu)勢。對于幾何結(jié)構(gòu)復(fù)雜物品(比如內(nèi)部有非常復(fù)雜的拓?fù)浣Y(jié)構(gòu)或空腔結(jié)構(gòu)的物品),傳統(tǒng)的制造工藝是無法進(jìn)行加工的,需要將物品進(jìn)行分解分別加工再組裝。而3D打印將物體分解成一層一層的2D區(qū)域,因此加工任意復(fù)雜的物體都沒有問題,加工精度只是取決于打印機(jī)所能輸出的最小材料顆粒。

在一些情況下,當(dāng)需要制造新的部件或需要在原部件上改動時,數(shù)字化的3D設(shè)計文件可以很容易修改,不需要對生產(chǎn)線進(jìn)行大幅重新裝配;相比之下,當(dāng)部件設(shè)計需要修改時,注模或壓鑄等傳統(tǒng)制造方法需要花費(fèi)大量成本對生產(chǎn)線進(jìn)行重新裝配。

3D打印技術(shù)可以“去中心化”的方式制造產(chǎn)品,有利于減少產(chǎn)品到達(dá)客戶手中的時間,也有利于減少成本、能耗及運(yùn)輸產(chǎn)生的環(huán)境影響。3D打印“按需制造”的能力有利于制造商減少庫存,生產(chǎn)準(zhǔn)備成本低,再加上適于小批量生產(chǎn),可有效減少在庫存上凍結(jié)的資金及相關(guān)的存儲和保險費(fèi)用。

3D打印技術(shù)的缺點

3D打印作為一項年輕的成型工藝,還存在著許多的不足。在3D打印中,3D模型輸出的是一個實物模型,更多需要考慮的是實物模型的物理屬性(力學(xué)屬性與功能屬性)。力學(xué)能力有限以及表面精度不足這兩大缺點,限制了3D打印技術(shù)在其他領(lǐng)域的應(yīng)用,如果3D打印想要應(yīng)用在更多領(lǐng)域,需要改進(jìn)這些缺點,或者提高后道工藝的效率。

給定一個3D數(shù)字模型,需要離散成三角網(wǎng)格(STL文件),然后加填充結(jié)構(gòu)、加支撐結(jié)構(gòu),然后切片計算和路徑規(guī)劃,最后才送到3D打印機(jī),通過G代碼輸出一個實物模型。這個過程是3D打印機(jī)的切片引擎軟件的主要工作,中間涉及到大量的幾何計算。在很多情況下,輸入的3D模型存在著一些問題,并不能直接輸出給3D打印機(jī),比如:3D模型本身的拓?fù)浣Y(jié)構(gòu)不規(guī)范,無法切片;由于出現(xiàn)懸空部分而打印失敗;模型的尺寸太大,超過打印機(jī)所能打印的尺寸限制;沒有考慮穩(wěn)定性導(dǎo)致打印出物體無法正常放置等。

現(xiàn)階段3D打印的實際使用仍屬于快速成型范疇,即為企業(yè)在生產(chǎn)正式的產(chǎn)品前提供產(chǎn)品原型的制造,業(yè)內(nèi)也稱作手板。因此,3D打印成型工藝現(xiàn)階段是作為與傳統(tǒng)制造工藝互補(bǔ)的方式存在,要成為主流的生產(chǎn)制造技術(shù)還尚需時日。

3D打印技術(shù)的未來

材料的不同組合能得到不同物理特性的物體,組合優(yōu)化也是是幾何的空間分布優(yōu)化;不同的組合材料、功能材料、梯度材料的設(shè)計與優(yōu)化,使用多重材料混合打印是3D打印技術(shù)值得探索的方向。混合打印是指在一臺設(shè)備上完成兩種不同機(jī)理的加工過程,如3D打印和切削加工混合,電加工和超聲波加工混合等。

這種新的融合技術(shù),是否能夠替代原來獨(dú)立的3D打印與CNC減材制造,成為一種全新的加工方式?如果想要實現(xiàn)混合打印,需要在硬件以及軟件上同時發(fā)力。2020年10月, 美商務(wù)部將六項新興技術(shù)添加到《出口管理條例》的商務(wù)部管制清單中,其中就包括混合增材制造,涉及硬件制造設(shè)備與計算機(jī)數(shù)控軟件。美國把混合增材制造技術(shù)與半導(dǎo)體技術(shù)放在一起,足以證明這些技術(shù)的重要性。

3D打印技術(shù)的機(jī)構(gòu)設(shè)計研究仍處在初級階段,3D打印機(jī)的機(jī)械結(jié)構(gòu)與其它制造方式相比顯得較為簡單,人們對于機(jī)器人的憧憬,對于3D打印機(jī)構(gòu)設(shè)計這個研究方向而言既是一個機(jī)會也是一個挑戰(zhàn)。如何更簡單、高效地設(shè)計動態(tài)3D打印模型甚至3D打印機(jī)器人也可能成為未來這方面研究的重點。

此外值得注意的是,4D打印技術(shù)是指由3D打印技術(shù)制造的智能材料結(jié)構(gòu),在一定的環(huán)境激勵下,可以隨時間產(chǎn)生形狀結(jié)構(gòu)的變化,智能材料在外界環(huán)境激勵下,如溫度場、電磁場、濕度、光等,能夠自動完成相應(yīng)的反應(yīng)(比如膨脹或收縮)。相比于3D打印技術(shù)增加了一個額外的維度:時間t,可表征一切智能打印材料中所隱含的可變參量的總代表。4D打印對于制造業(yè)所帶來的變革將是深遠(yuǎn)的,具有非常廣闊的應(yīng)用前景。

評論