MEMS加速度傳感器的自動校準(zhǔn)平臺

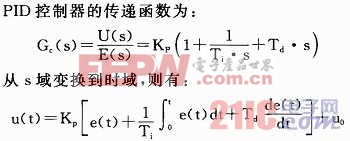

其中,Kp、Tp、Td分別為比例、積分、微分環(huán)節(jié)的系數(shù),uo為初始狀態(tài)。

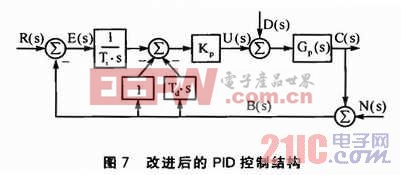

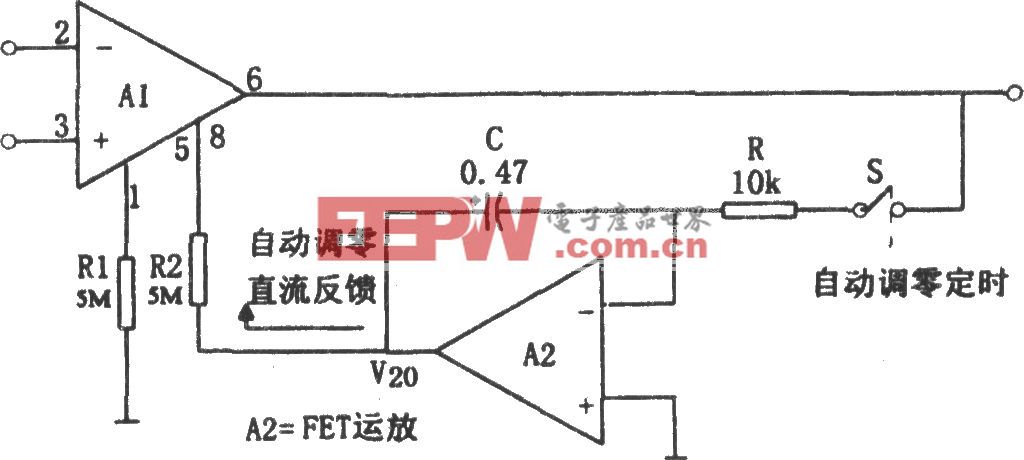

但是,系統(tǒng)輸入環(huán)節(jié)中存在大量的脈沖信號,取一小段時間片來看,可以認(rèn)為有大量階躍信號。由于在PID控制環(huán)節(jié)存在導(dǎo)數(shù)項,使得輸出信號中包含沖擊函數(shù),而輸出突變對于系統(tǒng)控制性能的影響是不容忽視的。為了解決輸出突變導(dǎo)致系統(tǒng)控制性能下降的問題,在前向通路中僅保留積分環(huán)節(jié),而把比例和微分環(huán)節(jié)移入反饋通路中,其結(jié)構(gòu)框圖如圖7所示。由于輸入信號僅出現(xiàn)在積分控制環(huán)節(jié)中,PID控制器的輸出突變問題得以解決。

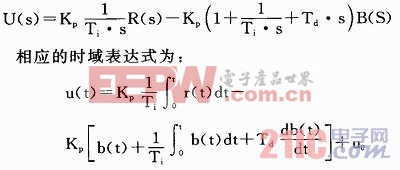

圖7中的控制器輸出信號U(s)可表示為:

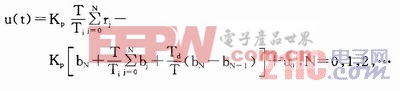

為了便于計算機(jī)采樣,對上式進(jìn)行離散化處理,采樣周期為T,采樣序列編號從0到N,積分變成求和,微分變?yōu)樵隽浚瑥亩幸韵翽ID控制模型:

4 抗干擾設(shè)計

考慮到現(xiàn)場電器設(shè)備的啟動和關(guān)閉而產(chǎn)生的電磁干擾、熱源的影響以及平臺的振動,必須對校準(zhǔn)平臺進(jìn)行抗干擾設(shè)計。

4.1 硬件抗干擾

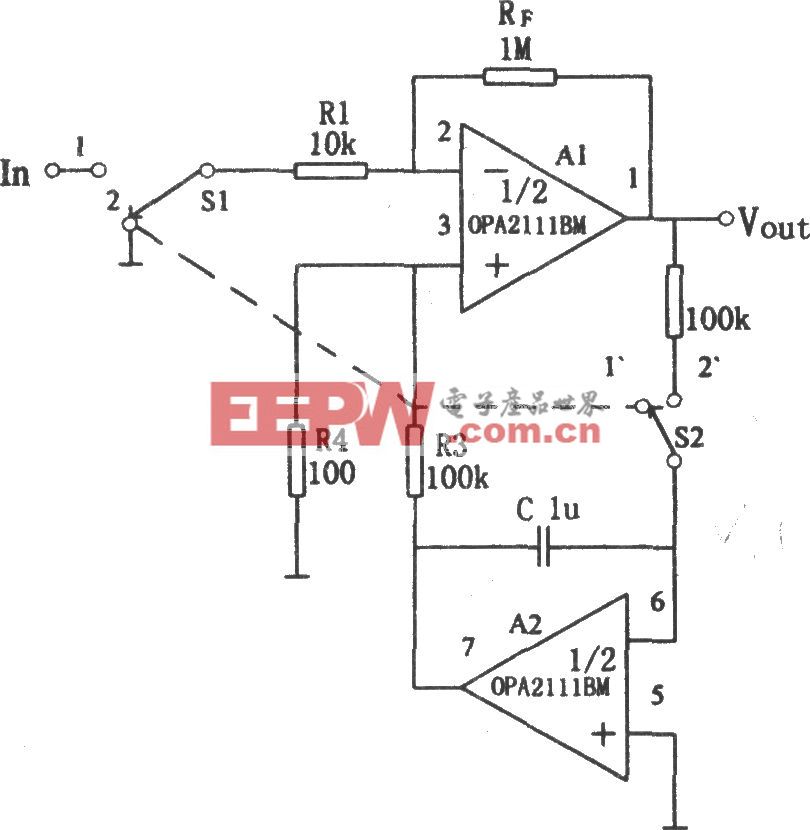

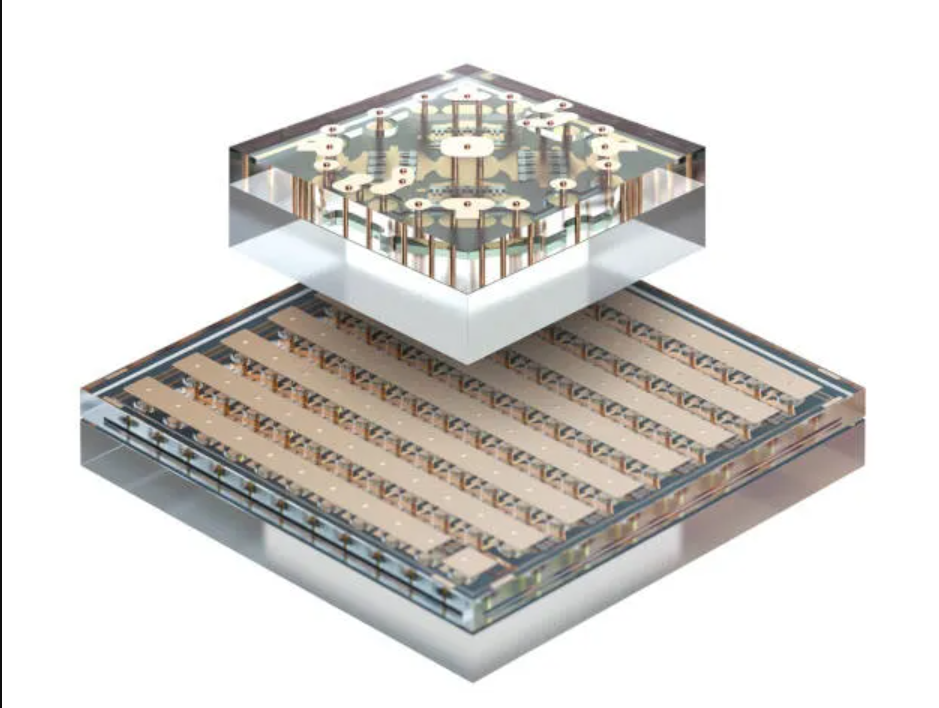

如圖3所示,在電源與地之間并聯(lián)0.1μF的濾波電容,以抑制開關(guān)電源的噪聲。傳感器金屬外殼接地,同時其下方的電路板作覆銅處理,以抑制電磁干擾。為了避免外界對傳感器內(nèi)部熱場的擾動,電機(jī)、驅(qū)動器、電源電路等可能的熱源都設(shè)計安放在距離傳感器較遠(yuǎn)的區(qū)域。支承軸下端安裝減震墊來削弱調(diào)平過程中平臺振動對傳感器的影響。

4.2 軟件抗干擾

對信號進(jìn)行低通濾波,降低系統(tǒng)帶寬,能夠降低傳感器輸出噪聲,提高系統(tǒng)的信噪比。同時采用冒泡法對一次性接收到的11組數(shù)據(jù)進(jìn)行排序,取中間的5組數(shù)據(jù)再做滑動平均,可以有效抑制隨機(jī)噪聲。針對平臺振動對傳感器的干擾,電機(jī)在單次基座調(diào)整后延時一段時間再進(jìn)行下一次轉(zhuǎn)動。

5 實驗與分析

通過模擬各種傾斜姿態(tài),對校準(zhǔn)平臺的性能進(jìn)行了測試。當(dāng)平臺傾角較大時,根據(jù)先前設(shè)定的控制算法,為使基座盡快達(dá)到水平,電機(jī)快速轉(zhuǎn)動,系統(tǒng)開始粗調(diào),此時平臺出現(xiàn)短時間顫動。特別是當(dāng)電機(jī)每次轉(zhuǎn)動超過30步時,現(xiàn)象較為明顯,導(dǎo)致顯示器中的傾角讀數(shù)小幅跳變。修改電機(jī)控制程序使其每次最大轉(zhuǎn)動的步數(shù)不超過10步,并且間隔時間略微延長,振動現(xiàn)象得以緩解。當(dāng)傾角小于5°后,系統(tǒng)自動切換到細(xì)調(diào)模式,電機(jī)轉(zhuǎn)速下降,平臺穩(wěn)定無振動,直至到達(dá)水平位置后系統(tǒng)鎖定。表2中列舉了不同傾角下的調(diào)平時間,可以看出,當(dāng)平臺傾角小于20°時,系統(tǒng)調(diào)平時間不超過40 s。

結(jié)語

針對多點調(diào)平系統(tǒng)的不足,設(shè)計了電機(jī)式3點自動校準(zhǔn)平臺,簡化了控制模型。在分析了調(diào)平過程中可能遇到的干擾因素后,采用相應(yīng)的軟硬件抑制方法,提高了系統(tǒng)適應(yīng)復(fù)雜工況的能力。在電機(jī)控制程序中加入改進(jìn)后的PID算法,將比例和微分環(huán)節(jié)移人反饋通路,解決了輸出突變導(dǎo)致系統(tǒng)控制性能下降的問題。粗調(diào)與細(xì)調(diào)模式的自動切換,兼顧了速度和精度兩方面的要求。本方案調(diào)平精度約0.1°,調(diào)平時間不超過40 s,具有結(jié)構(gòu)簡單、穩(wěn)定性高等優(yōu)點,可以作為一般基座調(diào)平場合的技術(shù)參考。

pid控制器相關(guān)文章:pid控制器原理

傾角傳感器相關(guān)文章:傾角傳感器原理

評論