基于模糊控制的模溫機控制器的設計與實現

在注塑工業中,注塑機配備了專用的模具溫度控制系統,一般稱為模溫機,用來加熱或冷卻模具并保持它的工作溫度,保證注塑件品質穩定并優化加工時間。模溫機由電器部分及流體輸送部分構成,前者包括控制器、開關/安全元件、溫度傳感器等,后者包括加熱器、冷卻器、主泵、安全元件等。其中,控制器作為模溫機的神經中樞,負責安排模溫機的整個工作流程,并關系到其工作性能的好壞。因此,設計一套性能優越、功能齊全、操作簡便的控制系統,是模溫機設計技術的核心和關鍵所在。

傳統模溫機的溫度控制模塊大多采用PID控制算法,雖然精度高且穩定性好,但當起始溫度與目標溫度相差較大時,系統響應時間長。另外,PID參數的調整也比較困難,這將大大降低系統的自適應能力。鑒于此,本文著重從模糊控制的角度設計模溫機控制器的溫度控制模塊。問題是由于模溫機可能需要替換不同功率的加熱器,而且各種注塑原料其熱學物理特性也存在差異,基于專家經驗的模糊控制方法將不能很好地適應這種控溫環境的變化。這使得在一種控溫環境下正常工作的模糊控制策略可能會在另一種控溫環境中導致超調的不良現象。對此,本文通過引入升溫速率因子,提出一種有效抑制超調的模糊控制方法,使系統在一定程度上能夠適應控溫環境的變化。

1 系統總體設計

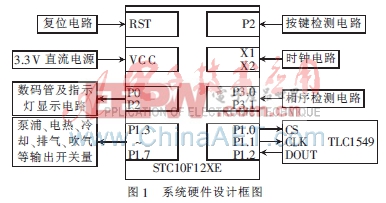

綜合考慮產品成本、系統性能等因素,模溫機控制器選用宏晶科技公司生產的STC10F12XE作為微控制器。STC10F12XE屬于STC11/10xx系列單片機,工作在單機器周期下,指令代碼完全兼容傳統的8051,速度卻快了8~12倍,有效保證了系統控制的實時性,并具有低功耗和超強抗干擾的優點,同時芯片內部還集成了12 KB的Flash程序存儲器、512 KB的SRAM以及1 KB的EEPROM,足以存放實現復雜控制算法的程序代碼以及系統運行所需的相關參數,完全能夠勝任本系統工業智能控制的應用場合。圍繞STC10F12XE設計硬件系統,模溫機控制器主要由以下幾個部分組成:電源電路、復位電路、時鐘電路、顯示電路、溫度采集電路、按鍵檢測電路、相位檢測電路等,如圖1所示。

為增強系統在工業控制場合的抗干擾性,在硬件實現時將控制器分成主板和控制板兩部分。主板主要包含以處理數字信號為主的復位電路、時鐘電路、數碼管、指示燈顯示電路及按鍵檢測電路。控制板則包括處理模擬信號為主的電源電路、相序檢測電路、溫度采集電路以及繼電器開關電路等。由控制板的電源電路產生兩個獨立電源,分別為兩塊板的相關電路模塊供電。由主板單片機向控制板發出的控制信號以及從控制板反饋回單片機的信號均通過光耦隔開,從而增強了系統的穩定性。

2 溫度控制及相關模塊設計

2.1 溫度采集模塊

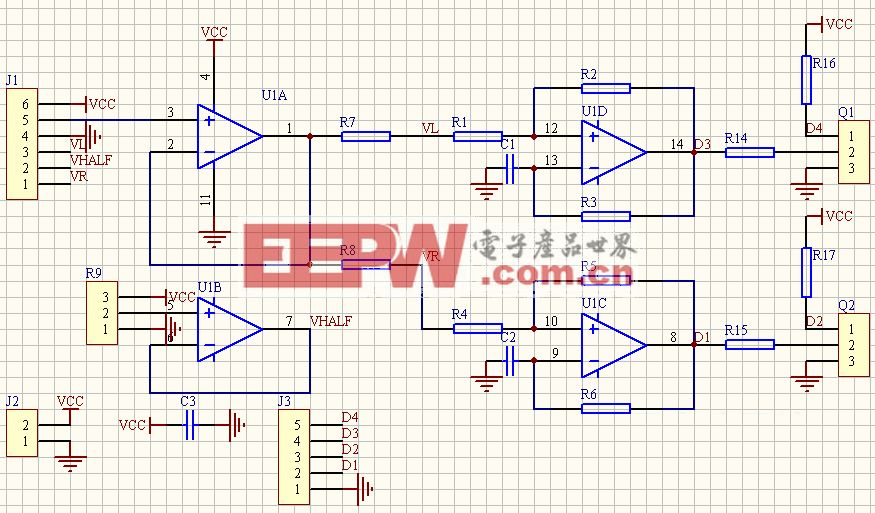

本文采用外接A/D轉換芯片的方法實現模溫機控制器的溫度采集模塊,選用的芯片是德州儀器生產的10位模數轉換器TLC1549。該芯片可通過單片機串行控制,并以串行方式輸出轉換數據,只需占用單片機3個并行I/O引腳,最大誤差為±1 LSB,配合K型感溫線和信號放大電路就能夠很好地完成溫度采集。

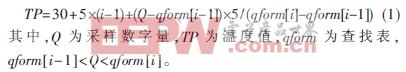

按照TLC1549的工作時序要求,在STC10F12XE定時器T0的中斷控制下,取時序電平脈寬為1 ms,即可平均每25 ms讀取一次采樣數據量,從而每200 ms可連續采樣8次,最終對8次采樣值按算術平均值濾波后求得有效采樣值,而系統溫度控制周期為6 s,因此5次/s的采樣速率可以滿足系統控制的實時性要求。本文采用線性插值的方法將采樣數據量轉換成實際溫度值,具體做法為在存儲器中存放一張查找表,記錄了在30℃~250℃的控溫范圍內每隔5℃取一個溫度值所對應的采樣數據量。這樣通過查表和簡單的線性計算公式即可由采樣數據量求得對應溫度值:

2.2 解析式法模糊控制的性能分析

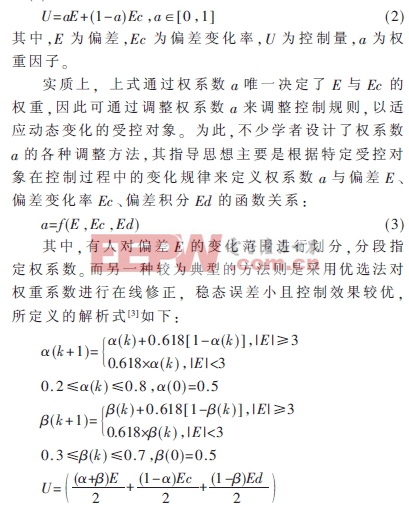

在模溫機的控溫應用場合中,環境噪聲較大,而且由于注塑原料物理特性的差異,以及模具容積與所要求的加熱器功率的不同,無法為受控對象定義統一的數學模型。可見,PID控制方法用于模溫機的溫度控制存在較大的局限性。模糊控制具有較強的優勢,因為它可以利用人類的專家控制經驗來彌補受控對象動態特性中的非線性和不確定性,不依賴對象的數學模型,具有較強的魯棒性[1]。為簡化推理過程,模糊控制領域有學者提出拋開控制表,引用簡單解析式來實現控制規則,如式(2)[2]所示:

這類權系數調整方法側重于從微觀上捕捉受控對象的動態特性,對既定的受控對象有良好的控制效果。但無論是分段指定權系數還是在指定權系數初值后采用優選法在線修正權系數,權系數的變化規律都是一定的。因此,當受控對象變更時,其動態特性必然有所變化,若只按某種特定規律選取權系數來跟蹤其動態特性,將存在一定的局限性。在實驗室環境下,按照上述優選法解析式實現溫度模糊控制算法,并通過在模溫機控制器上外接功率分別為500 W和1 000 W的熔錫爐模擬模溫機加熱器對700 g錫進行加熱控溫實驗,初始溫度為室溫(20 ℃),當目標溫度設置在120 ℃時,500 W錫爐的超調量為11 ℃,而1 000 W錫爐的超調量則達到了20 ℃。對于注塑機實際應用場合,過高的超調量會對注塑件的品質產生不良影響。

本文所述控制器通過在每個控制周期計算繼電器的閉合時間作為模糊控制的輸出量,考慮到繼電器的使用壽命,控制周期不能過短,本文中設為6 s。而優選法權系數調整周期大致與系統控制周期一致,當受控對象升溫速率較快(如2 ~3 ℃/s)時,權系數的調整將明顯滯后。另一方面,由于論域過大會影響系統的控制精度,因此在模糊控制中往往選擇大小合適的論域。這就意味著溫控系統必須在偏差值落入某個較小論域后才開始模糊控制,此前加熱器將一直持續工作,而在這個階段系統并未對受控對象的動態特性進行有效跟蹤,且初始溫度偏差越大,則此未受控階段越長。因此,系統是在對受控對象變化趨勢一無所知的情況下進入模糊控制階段的,這種滯后性很有可能導致模糊控制的失效并引起大幅度的超調。綜上所述,系統的滯后性是引起超調的重要原因,有必要在模糊控制算法中引入能夠全程調控受控對象的控制機制。

2.3 帶升溫速率因子的分層模糊控制方法

在傳統模糊控制中,盡管系統進入模糊控制階段前的未受控階段較長,但該階段未受控并不意味著不可控。為克服由此而直接引發的系統滯后性,本文通過引入分層模糊控制模型來延伸系統控制的覆蓋面,以消除未受控階段,該模型如圖2所示。其中升溫速率因子是一個模糊變量,用以描述受控對象的瞬時狀態。整個控溫過程可以分為兩個層次,系統控制上層利用升溫速率因子跟蹤受控對象升溫變化趨勢,并據此從模糊控制策略庫中提取控制策略;系統下層則根據所選控制策略實施控制子過程,完成后再回到系統控制上層繼續檢測升溫速率因子。如此循環往復,從宏觀和微觀上對受控對象進行全面調控。

升溫速率因子按溫度上升一定數值所經歷的時間來定義模糊隸屬度speed。在定時器中斷處理例程中,speed計算過程如下列偽代碼所示:

count(time);

IF ntemp-ltmep>=ΔT THEN

IF timeT1 THEN

speed=0;

reset(time);

ltemp=ntemp;

ELSE IF timeT2 THEN

speed=0.5;

reset(time);

ltemp=ntemp;

END

END

IF time>T3 THEN

speed=1;

reset(time);

ltemp=ntemp;

END

pid控制器相關文章:pid控制器原理

評論