EUV光刻,最終勝出!

來源:半導體行業觀察

其中,光刻是摩爾定律的前沿陣地。

自從1958年世界上出現第一塊平面IC開始,微電子技術之所以能夠創造如此偉大的奇跡,光刻技術立下了汗馬功勞。在所有半導體產品制造中,都需要通過光刻技術將電路圖形轉移到單晶表面或介質層上,光刻技術的不斷突破推動著集成電路密度、性能不斷翻倍,成本也愈加優化。

在過去的60年發展歷程中,光刻技術一次又一次突破分辨率極限,使得IC制造技術的工藝極限不斷被打破,摩爾定律不斷在延伸。

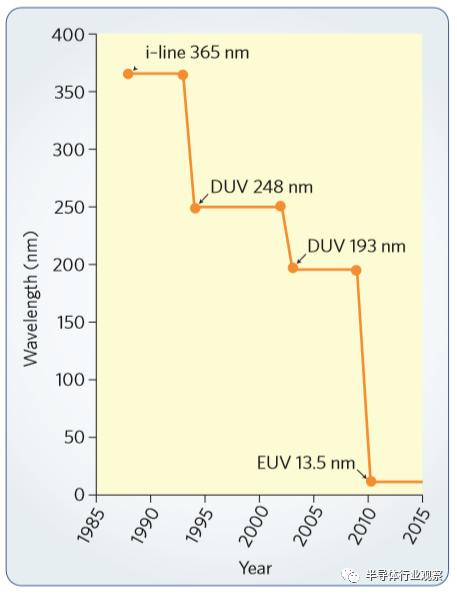

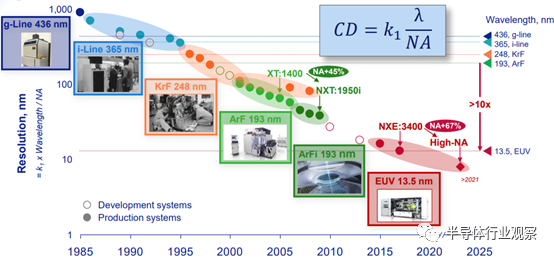

在過去的60年發展歷程中,光刻技術一次又一次突破分辨率極限,使得IC制造技術的工藝極限不斷被打破,摩爾定律不斷在延伸。回顧光刻技術發展歷程,隨著工藝節點的不斷縮小,光刻技術主要經歷了紫外光刻技術(UV)、深紫外光刻技術(DUV)和極紫外光刻技術(EUV)。光刻技術采用的光波長也隨之從436nm、365nm、248nm,向193nm、13.5nm等延伸迭代。

1980s以來,光刻技術采用的光波長變化(圖源:ASML)回溯產業發展進程,光刻光源被卡在193nm無法進步長達20年。從上圖也能看到,從193nm到13.5nm光波長之間,出現了一大段“真空地帶”,光波長從193nm到EUV的13.5nm中間,曾經歷過哪些波折,留下了哪些故事。

1980s以來,光刻技術采用的光波長變化(圖源:ASML)回溯產業發展進程,光刻光源被卡在193nm無法進步長達20年。從上圖也能看到,從193nm到13.5nm光波長之間,出現了一大段“真空地帶”,光波長從193nm到EUV的13.5nm中間,曾經歷過哪些波折,留下了哪些故事。時間退回到20世紀60年代,彼時距離ASML成立還有二十余年,集成電路已在美國加州海岸發展得如火如荼。

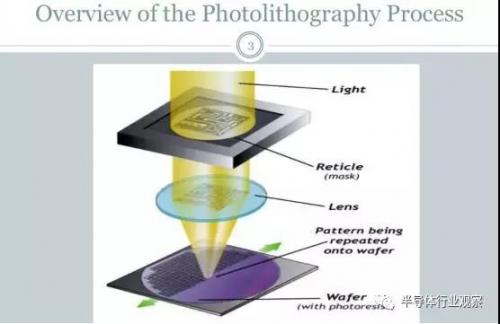

在集成電路制造全部流程中,光刻是最為關鍵的一環。光刻機的原理其實像幻燈機一樣簡單,就是把光通過帶電路圖的掩膜(Mask)投影到涂有光敏膠的晶圓上。早期60年代的光刻,掩膜版是1:1尺寸緊貼在晶圓片上,那時的晶圓也只有1英寸大小。

圍繞光刻技術,GCA、Perkin-Elmer等公司開始了最初的技術與市場積累。在荷蘭飛利浦實驗室終于開始研發光刻機之際,GCA已經開發出了重復曝光光刻機,并將其推入了市場。

隨著集成電路結構逐漸縮小,接觸式光刻逐漸難以滿足精度需求,產業開始尋求光刻技術全新的突破。

1970年代末,Perkin-Elmer憑借投影掃描光刻機獲得了90%的光刻市場,一躍成為半導體行業最大的設備供應商。GCA也迅速推出第一臺步進光刻機,與前者展開正面博弈。

直到1980年代初,美國的Prekin-Elmer和GCA主導著全球光刻機市場,日本的尼康、佳能開始顯現出強勁的發展勢頭,開始從GCA和P&E手里奪下一個接一個大客戶。而荷蘭的飛利浦卻陷入了停滯狀態,1983年終于答應與ASM合作,此時其光刻機研發已經走到了窮途末路。

到了1984年,尼康已經和GCA平起平坐,各享三成市占率。Ultratech占約一成,Eaton、P&E、佳能、日立等剩下幾家每家都不到5%。

同年,飛利浦與ASM合資創建的ASML成立,受不到重視的ASML被迫在飛利浦大廈外面的木板簡易房里工作。

在競爭與演進中,時間來到八十年代中期,半導體市場陷入大滑坡。導致一幫光刻機廠商都碰到嚴重的財務問題,其中,入不敷出的ASM賣身自保,同時從ASML撤資;同樣受到影響的還有GCA和Prekin-Elmer,由于新產品開發停滯不前,這兩家曾經的巨頭先后于1988年和1990年被General Signal和SVG收購。

而彼時ASML還規模尚小,所遭損失不大,還可以按既有計劃開發新產品,得以在亂世中傴僂前行。而1980年還占據大半壁江山的美國三雄,到80年代末地位完全被日本雙雄取代。這時ASML還只有大約10%的市場占有率。

光刻技術的岔路口從另一個角度來看,光刻市場的變化也對應著光刻技術的變遷。長期以來,摩爾定律被集成電路產業奉為圭臬。為了延續摩爾定律,光刻技術就需要每兩年把曝光關鍵尺寸(CD)降低30%-50%。這就引出一個公式:CD=K1*λ/NA。從公式可以看出,曝光關鍵尺寸與波長、數值孔徑以及制程因子三個參數有關。根據訴求,降低曝光關鍵尺寸,只需降低波長λ、增大數值孔徑NA或降低制程因子K1。

其中,縮短波長是較為直接的手段。20世紀60年代到80年代中期的接觸式光刻機、接近式光刻機和投影式光刻機主要采用汞燈光源,其光譜線分別為g線(436nm)、h線(405nm)和i線(365nm)。

隨著技術演進,后續陸續開始使用248nm的KrF激光,進入1990年代,干式微影技術已經難以維系摩爾定律的演進,最終停滯在193nm波長的DUV光刻技術上,這就是著名的ArF準分子激光。

光刻機的光源波長被卡死在193nm,成為了擺在全產業面前的一道難關,也導致芯片制程在65/45nm技術節點上遇到了困難。

上世紀90年代后半期,大家都在尋找取代193nm光刻光源的技術,為了把193nm的光波“磨”細,大半個半導體業界都參與了進來,分成兩隊人馬躍躍欲試:

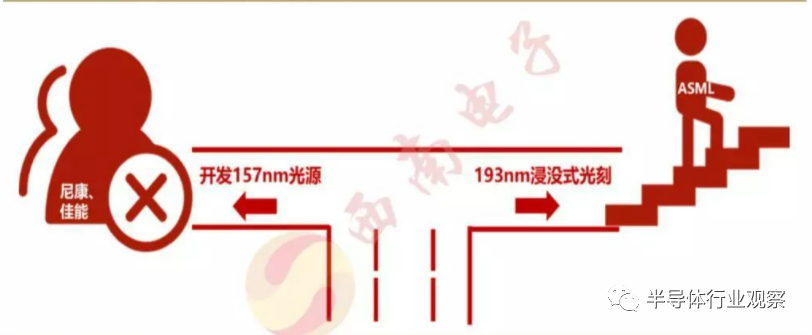

尼康、佳能等公司主張用在前代技術的基礎上,采用157nm波長光源,走穩健道路;新生的EUV LLC聯盟則押注更激進的極紫外技術(EUV),用僅有十幾納米的極紫外光,刻10納米以下的芯片制程。

但技術都已經發展到了這地步,不管哪一種方法做起來都不容易。

生不逢時的157nm干式光刻技術上面提到,光刻技術在追求更短波長光源的技術上卡住了。

2002年以前,業界普遍認為193nm光刻無法延伸到65nm技術節點,而157nm將成為主流技術。

157nm光刻被稱為光學方法的極限,其光源采用氟氣準分子激光,發出波長157nm附近的真空紫外光,最初的應用目標是65nm技術節點。

實際上,157nm波長的光刻技術其實在2003年就有光刻機了。然而,157nm光刻技術遭遇到了來自光刻機透鏡的巨大挑戰。這是由于絕大多數材料會強烈地吸收157nm的光波,只有二氟化鈣(CaF2)勉強可以使用。但研磨得到的CaF2鏡頭缺陷率和像差很難控制,并且價格相當昂貴,雪上加霜的是它的使用壽命也極短,頻繁更換鏡頭讓芯片制造業無法容忍。另外,157nm對193nm的波長進步只有不到25%,研發投入產出比太低。

正當眾多研究者在157nm浸入式光刻面前躊躇不前時,時任臺積電資深處長的林本堅提出了193nm浸入式光刻的概念。

林本堅認為,與其在157nm上“撞墻”,倒不如倒退到193nm波長但將介質從空氣改為水,以水為透鏡在晶圓和光源間注入純水,目前主流采用的純凈水的折射率為1.44,所以ArF加浸入技術實際等效的波長為193 nm/1.44=134 nm,從而實現更高的分辨率。

然而在當時,這項技術卻被尼康、佳能等頭部企業拒之門外,他們依然對干式光刻技術寄予厚望不想額外增加成本,而只有當時并不亮眼的ASML接受了浸入式光刻技術。

浸入式光刻的成功開發是臺積電與ASML這兩家企業的重要轉折點。2004年,ASML在臺積電的幫助下成功研發出首臺浸入式光刻機,并一舉拿下了多家大客戶的訂單。這后來也極大的促進了臺積電和ASML的合作發展,為ASML后來超越尼康和佳能埋下了伏筆。隨后幾年,浸入式光刻占據了先進節點工藝的主導地位,一直持續優化,把工藝節點突破到22nm。

加上后來不斷改進的高NA鏡頭、多光罩、FinFET、Pitch-split、波段靈敏的光刻膠等技術,浸入式193nm光刻機一直做到了芯片的7nm制程(蘋果A12和華為麒麟980)。

浸入式光刻的出現無形當中宣判了干式微影光刻技術的死亡,在ASML推出浸入式193nm產品的前后腳,尼康也宣布其157nm產品以及EPL產品樣機完成。然而,浸入式屬于小改進大效果,產品成熟度非常高,所以幾乎沒有人去訂尼康的新品。隨后,尼康也將目光轉向浸入式光刻技術,但始終落后一程。

從市場角度出發,作為上世紀九十年代最大的光刻機巨頭,尼康的衰落,始于157nm光源干刻法與193nm光源濕刻法的技術之爭。也正是這次冒險的****注,ASML徹底擺脫了以往的窘境。與此同時,英特爾倒向ASML使得尼康失去了挑戰摩爾定律的勇氣。憑借浸入式光刻技術,ASML于2007年以60%的市占率超越尼康,成為光刻市場的領導者。

對157nm來講,2003年是個銘記于心的年份,5月份英特爾公司突然宣布放棄157nm技術,將繼續使用193nm浸入式光刻技術進行65nm及45nm的制程,并繼續拓展193nm浸入式光刻技術,使之能夠適應更深層次的工藝需求,同時計劃采用極紫外光(EUV)來制作22nm以下的制程。

英特爾的此舉尤如重量級炸彈一樣,因為實則上將157nm技術跳了過去。眾所周知,彼時的英特爾是全球光刻設備最大的買主,其任何動作都將在全球半導體業界引起極大反響。而不采購157nm光刻相關設備,則意味著英特爾放棄了這個被稱為傳統意義上光學極限的光刻技術。

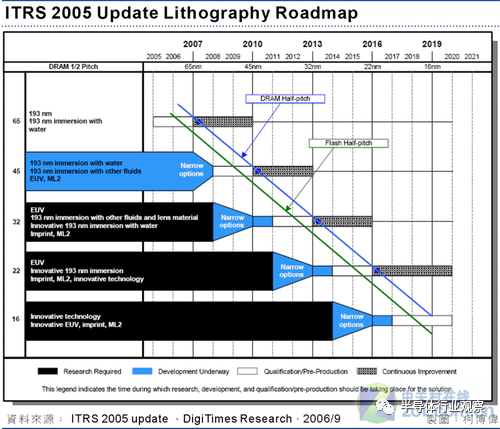

ITRS 2005路線圖實際上已經把157nm光刻技術拋棄(圖源:中關村在線)到2010年,193nm液浸式光刻系統已能實現32nm制程產品,并在20nm以下節點發揮重要作用,浸沒式光刻技術憑借展現出巨大優勢,成為EUV之前能力最強且最成熟的技術。

ITRS 2005路線圖實際上已經把157nm光刻技術拋棄(圖源:中關村在線)到2010年,193nm液浸式光刻系統已能實現32nm制程產品,并在20nm以下節點發揮重要作用,浸沒式光刻技術憑借展現出巨大優勢,成為EUV之前能力最強且最成熟的技術。 光刻技術分水嶺(圖源:西南電子)作為ASML遇到的第一個“貴人”。臺積電在技術、人才、資金方面給了ASML很大幫助。憑借臺積電的“浸入式光刻技術”方案,ASML將光源波長一舉從193nm縮短到134nm。此后,ASML開啟了快速蠶食光刻機市場的時代。

光刻技術分水嶺(圖源:西南電子)作為ASML遇到的第一個“貴人”。臺積電在技術、人才、資金方面給了ASML很大幫助。憑借臺積電的“浸入式光刻技術”方案,ASML將光源波長一舉從193nm縮短到134nm。此后,ASML開啟了快速蠶食光刻機市場的時代。EUV光刻漸成主流

在業界尋求突破193nm光刻瓶頸時,EUV也是其中一個方向,然而受限于當時的技術水平,這項技術一直沒能實現。從1997年成立到2003年解散,EUV LLC聯盟集中全產業鏈之力,推進了EUV光刻技術的研究進程。

在22nm節點之后,DUV已經很難再繼續優化了。在研究了1990年代的幾種預期技術之后,半導體行業逐漸達成共識,極紫外(EUV)波長的光刻技術是最好的前進之路,成為近年來英特爾、臺積電、三星等芯片公司追捧的新寵。

由于157nm波長的光線不能穿透純凈水,無法和浸入技術結合。因此,準分子激光光源只發展到了ArF。通過浸沒式光刻和雙重光刻等工藝,第四代ArF光刻機最高可以實現22nm制程的芯片生產,但是在摩爾定律的推動下,半導體產業對于芯片制程的需求已經發展到 14nm、10nm,甚至7nm,ArF光刻機已無法滿足這一需求,半導體產業將希望寄予第五代EUV光刻機。

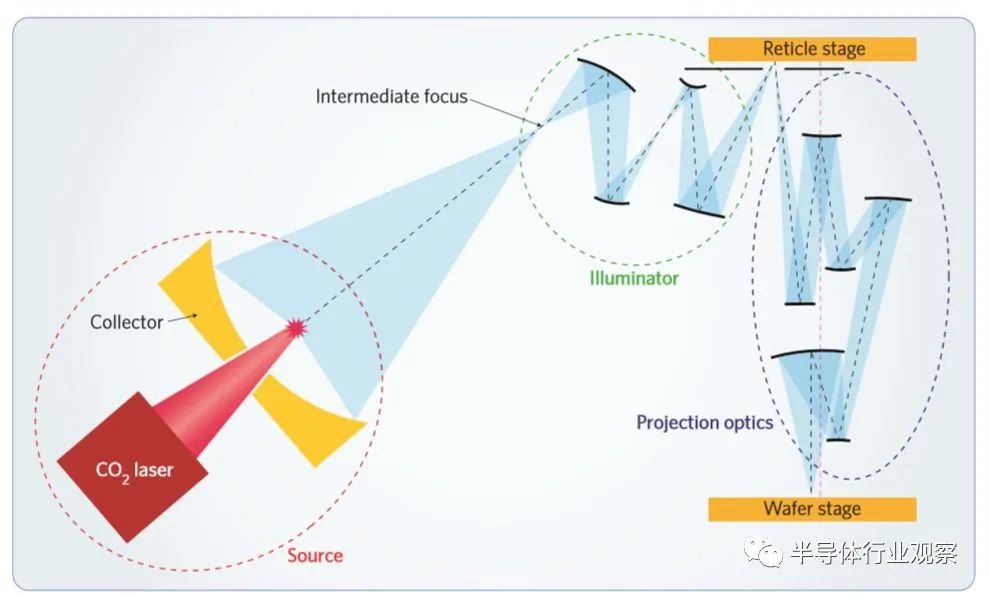

EUV光學系統簡圖(圖源:lithography gets extreme)EUV技術最明顯的特點是曝光波長一下子降到13.5nm,用13.5nm波長的EUV取代193nm的DUV光源,在光刻精密圖案方面更具優勢,能夠減少工藝步驟,提升良率,也能大幅提升光刻機的分辨率。

EUV光學系統簡圖(圖源:lithography gets extreme)EUV技術最明顯的特點是曝光波長一下子降到13.5nm,用13.5nm波長的EUV取代193nm的DUV光源,在光刻精密圖案方面更具優勢,能夠減少工藝步驟,提升良率,也能大幅提升光刻機的分辨率。但也面臨挑戰,因為在如此短波長的光源下,幾乎所有物質都有很強的吸收性,EUV技術的關鍵難點在于材料吸收,因為波長太短光子能量很高,基本上大部分材料都會很容易的吸收EUV光源,導致光源到達工作面時光強很弱,所以設計時,材料的選取是非常關鍵,光刻環境也要要求嚴格的真空環境。一種新光源光刻機的出現,必定是影響一整條產業鏈的格局,因為不同光源對掩膜材料,光刻膠材料,光學鏡頭等都獨特的要求。

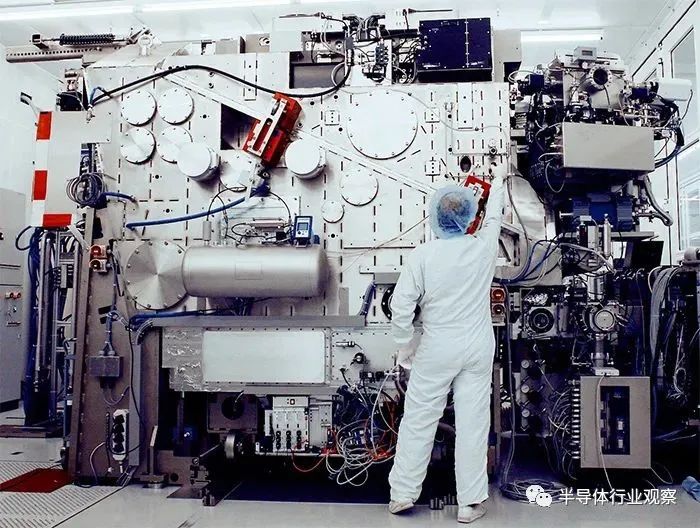

從市場進展來看,ASML在2006年推出了EUV光刻機的原型,2007年建造了10000平方米的無塵工作室,在2010年造出了第一臺研發用樣機NXE3100,到了2015年終于造出了可量產的樣機,而在這研發過程中,英特爾、三星、臺積電這些半導體大廠的也輸了不少血。

2006年全球首臺EUV光刻機原型此后,ASML憑借EUV光刻技術,逐漸成為光刻機市場不可撼動的霸主。2012年,英特爾、臺積電、三星等廠商紛紛注資入股ASML,以支持其EUV光刻技術的改進與升級,從而換取優先供貨權。

2006年全球首臺EUV光刻機原型此后,ASML憑借EUV光刻技術,逐漸成為光刻機市場不可撼動的霸主。2012年,英特爾、臺積電、三星等廠商紛紛注資入股ASML,以支持其EUV光刻技術的改進與升級,從而換取優先供貨權。2013年之后,為加速EUV技術的發展,ASML不斷進行并購整合,陸續收購了光刻光源制造商Cymer、電子束測量工具供應商HMI、荷蘭高科技公司Mapper以及Berliner Glas集團等。聚焦EUV光刻領域,ASML于二十余年內投資超60億歐元,并于2020年實現了EUV光刻機大規模量產。

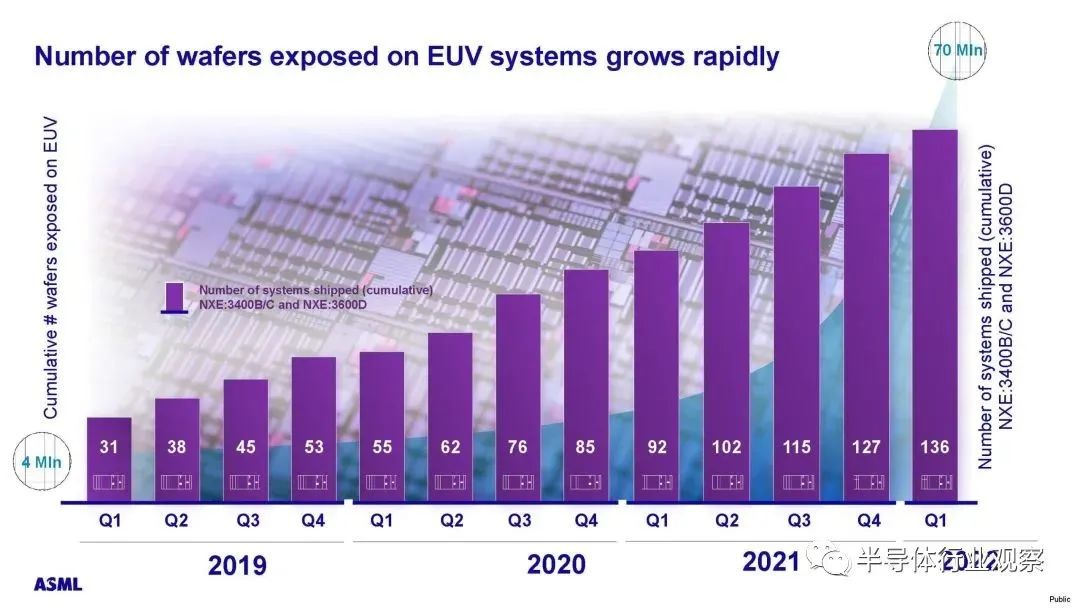

作為全球唯一一家能EUV光刻機的廠家,ASML自然獲得了大量的訂單。截至2022年第一季度,ASML已出貨136個EUV系統,約7000萬個晶圓已曝光。

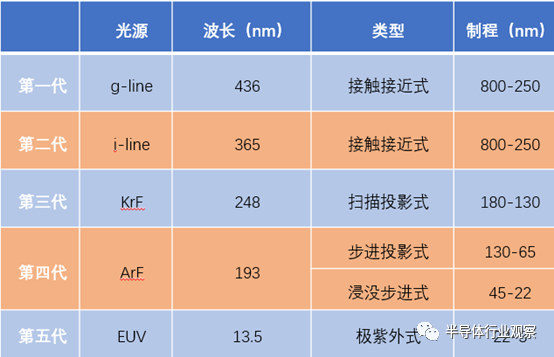

ASML EUV系統銷量(圖源:ASML)光刻技術的過去與未來根據光刻機所用光源改進和工藝創新,光刻機經歷了5代產品發展,每次改進和創新都顯著提升了光刻機所能實現的最小工藝節點。

ASML EUV系統銷量(圖源:ASML)光刻技術的過去與未來根據光刻機所用光源改進和工藝創新,光刻機經歷了5代產品發展,每次改進和創新都顯著提升了光刻機所能實現的最小工藝節點。 ASML光刻機發展歷程(圖源:ASML)第一代為接觸接近式光刻機,曝光方式為接觸接近式,使用光源分別為436nm的g-line和365nm的i-line,接觸式光刻機由于掩模與光刻膠直接接觸,所以易受污染,掩模版和基片容易受到損傷,掩模版壽命短。

ASML光刻機發展歷程(圖源:ASML)第一代為接觸接近式光刻機,曝光方式為接觸接近式,使用光源分別為436nm的g-line和365nm的i-line,接觸式光刻機由于掩模與光刻膠直接接觸,所以易受污染,掩模版和基片容易受到損傷,掩模版壽命短。第二代為接近式光刻機,使用光源也為436nm的g-line和365nm的i-line,曝光方式為掩模版與半導體基片之間為非緊密接觸狀態,掩模版不容易受到損傷,掩模版壽命長,但由于掩模版與基片之間有一定間隙,成像質量受到影響,分辨率下降。

第三代為掃描投影式光刻機,利用光學透鏡可以聚集衍射光提高成像質量將曝光方式創新為光學投影式光刻,以掃描的方式實現曝光,光源也改進為248nm的KrF激光,實現了跨越式發展,將最小工藝推進至180-130nm。

第四代為步進式掃描投影光刻機,最具代表性的光刻機產品,1986年由ASML首先推出,采用193nm ArF激光光源,實現了光刻過程中,掩模和硅片的同步移動,并且采用了縮小投影鏡頭,縮小比例達到 5:1,有效提升了掩模的使用效率和曝光精度,將芯片的制程和生產效率提升了一個臺階。

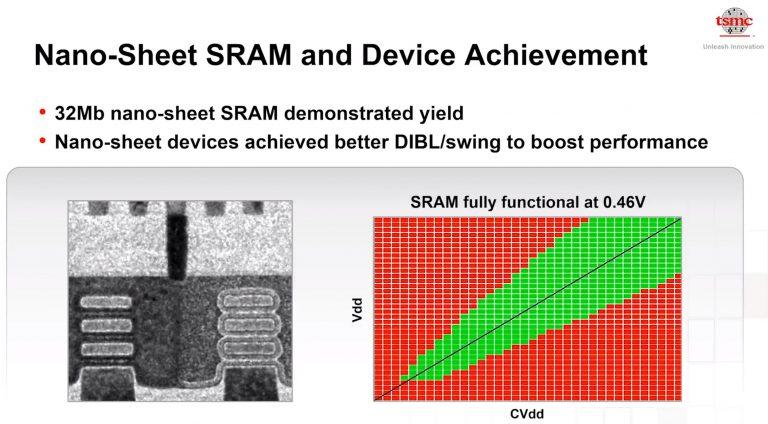

第五代為EUV光刻機,采用波長為13.5nm的激光等離子體光源作為光刻曝光光源。在摩爾定律的推動下,半導體產業對于芯片的需求已經發展到5nm,甚至是3nm,浸入式光刻面臨更為嚴峻的鏡頭孔徑和材料挑戰。第五代 EUV光刻機,可將最小工藝節點推進至5nm、3nm。

在現有技術條件上,NA數值孔徑并不容易提升,目前使用的鏡片NA值是0.33。

在現有技術條件上,NA數值孔徑并不容易提升,目前使用的鏡片NA值是0.33。下一步,據ASML透露,EUV技術將實現0.55數值孔徑的EUV光刻機,該項目正在進行中。0.55 NA EUV平臺將繼續為未來節點實現經濟高效的擴展,具有更高數值孔徑的新型光學設計,有望使芯片尺寸減小1.7倍,進一步提高分辨率,并將微芯片密度提高近3倍。第一個EUV 0.55 NA平臺早期接入系統預計將在2023年投入使用,預計客戶將在2024-2025年開始研發,2025-2026年進入客戶的大批量生產。

ASML EUV系統路線圖(圖源:ASML)在完成第一臺0.55 NA光刻機后,預計在光刻機、掩模和光刻膠方面將有進一步的創新,它們將進一步降低K1系數,并使收縮率在下一個十年得以延續。

ASML EUV系統路線圖(圖源:ASML)在完成第一臺0.55 NA光刻機后,預計在光刻機、掩模和光刻膠方面將有進一步的創新,它們將進一步降低K1系數,并使收縮率在下一個十年得以延續。寫在最后縱觀光刻技術的發展歷程,這項最精密復雜、難度最高、價格高昂的技術,在漫長的發展過程中,不斷推動著摩爾定律的演進,讓全球半導體產業為之前赴后繼。然而,高昂的研發成本與巨大的研發難度,讓光刻技術一次次走到岔路口。市場角逐,巨頭廝殺,無不在摩爾定律的推動下,再迎來一次又一次突破。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。