車身點焊質量控制及超聲波檢測技術

車身點焊質量監控

目前,電阻點焊仍然是車身連接工藝中應用最廣泛的一種方式,因此,各大汽車制造企業對電阻點焊質量的控制十分重視。一般來說,車身點焊質量監控可以分為三部分內容:預防、控制和檢驗。

預防指的是,在進行電阻點焊之前,采取相應的措施防止不合格焊點的生成。通常,主要措施是對焊接設備進行日常監測。比如,定期核對焊接參數,以確保設定值符合工藝要求;定期測量焊接的實際壓力、實際電流及通電時間,確保輸出值與設定值一致;定期測量次級回路的電阻值,尤其是次級無感電纜的電阻值(如果采用分體式變壓器結構),以保證焊接系統的正常通電能力。由于焊點是通過焊接設備來完成的,只有對焊接設備狀態進行適當的監測,才能預防不合格焊點的產生。

控制指的是,在進行電阻點焊的過程中,應用相應的技術進行在線監測,保證不合格焊點被及時發現。目前,主要方法是通過焊接控制器監測每次焊接的輸出電流大小(可以是初級電流,也可以是次級電流),一旦低于設定范圍就及時報警,避免不合格焊點的產生。另外,比較新的技術是監測焊接過程中的動態電阻值,從而判定焊點是否合格。這樣,每次焊接完成后,我們就可以及時發現不合格的焊點,從而采取措施。

檢驗指的是,對已經完成的焊點進行破壞性和非破壞性檢查,達到排除不合格焊點的目的。破壞性檢查是對整個車身的焊點進行逐一檢查,比較全面,可以發現所有不合格的焊點。但是,檢查后的車身只能報廢,且抽樣頻率較低,不利于問題的及時發現。非破壞性檢查是對車身焊點進行的日常檢查,傳統的方法是目視檢查和鑿檢,一般選取部分典型焊點,且有一定的局限性。超聲波無損檢測技術的應用可以彌補這種局限,而且隨著該技術的推廣和發展,還可以逐步替代現有的破壞性檢查,從而進一步降低整車廠的成本。

超聲波無損檢測

1. 背景

現代車身結構中,大約要完成3 000多個焊點。為了確保焊接質量,一般采用鑿檢的方式(輔以目視檢查),這樣檢查需要較多的時間,且造成零件變形后必須重新整形。另外,鑿檢還有一定的局限性,比如鑿子無法達到的焊點、表面質量要求較高的焊點及部分高強度鋼的焊點等。對于整個車身或部分分總成的破壞性檢查,需要花費很多成本。

經過嘗試,其他一些非破壞性檢查的方式對于電阻點焊并不適用,比如紅外線、X射線及渦流檢測等。利用超聲波技術對電阻點焊進行無損檢測效率較高,幾乎能夠識別各種有缺陷的焊點。所以,超聲波無損檢測對于電阻點焊來說,是一種有效、可靠的技術。

2. 原理

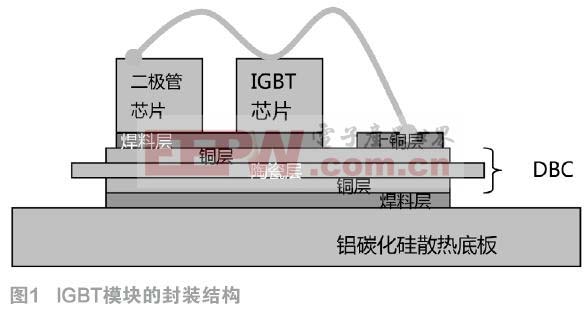

點焊的超聲波檢測方法是從焊接結構的最后界面多重反射的檢測和零件連接處反射的中間回波(如圖1)。對于正確的焊點和有缺陷的焊點,從完整厚度反射的回波系列的長度、信號衰減以及中間回波的幅值和位置之間是有差別的,從而鑒別出有缺陷的焊點。超聲波束的有效直徑應該等于融核點的直徑。

圖1 超聲波傳遞

評論