用于電動汽車的多重化軟開關(guān)雙向DC/DC變換器的研究

電動汽車在運行過程中,頻繁地加速減速、起動制動,需要利用雙向DC/DC變換器將電池的電壓升高以獲得穩(wěn)定的直流母線電壓。另外,在電動汽車制動時,需要通過雙向DC/DC變換器將能量回饋到電池,使其效率提高。

參考文獻[1]通過對比幾種典型雙向DC/DC變換器發(fā)現(xiàn),在相同條件下半橋型雙向DC/DC變換器電路元件所承受的電壓電流應力較小。基本半橋型拓撲結(jié)構(gòu)運用在大功率負載時,所需開關(guān)器件等級仍然較高、電感較大、體積龐大、能量密度較低。為了減小變換器體積,增大功率等級,參考文獻[2-3]采用多重化半橋拓撲結(jié)構(gòu),降低了開關(guān)管功率等級,減小所用電感和電壓電流紋波,但開關(guān)損耗問題仍有待解決。參考文獻[4]采用一個震蕩電感加二重雙向DC/DC拓撲結(jié)構(gòu),運用軟開關(guān)技術(shù)提高效率,但增加了一個電感元件和兩個開關(guān),導致成本增加。

為獲得較高的功率密度,可將變換器設計在非連續(xù)導通模式(DCM),但其紋波較大,故采用多重化拓撲結(jié)構(gòu)以彌補其缺陷,由此所需電感進一步減小[3]。另外,在DCM模式下,主開關(guān)關(guān)斷的頻率是其負載電流頻率的兩倍,開關(guān)的關(guān)斷損耗增大,DCM模式使得變換器效率降低[5]。本文采用一種控制型軟開關(guān)技術(shù)[6],不需要額外增加半導體器件,通過合理控制實現(xiàn)軟開關(guān),從而減小了開關(guān)損耗,提高了變換器效率。

1 變換器拓撲結(jié)構(gòu)及控制策略

1.1 變換器的拓撲結(jié)構(gòu)及工作原理

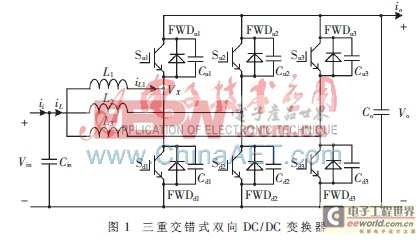

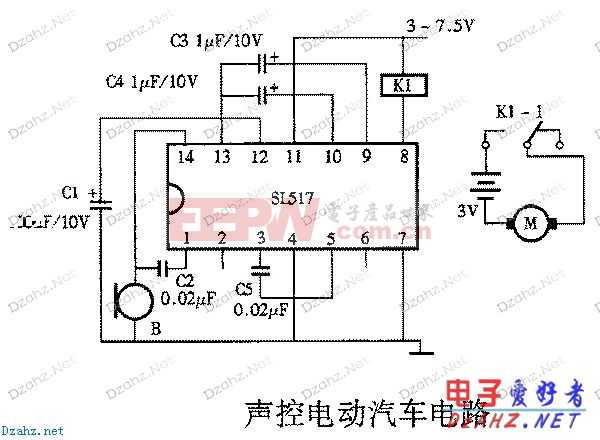

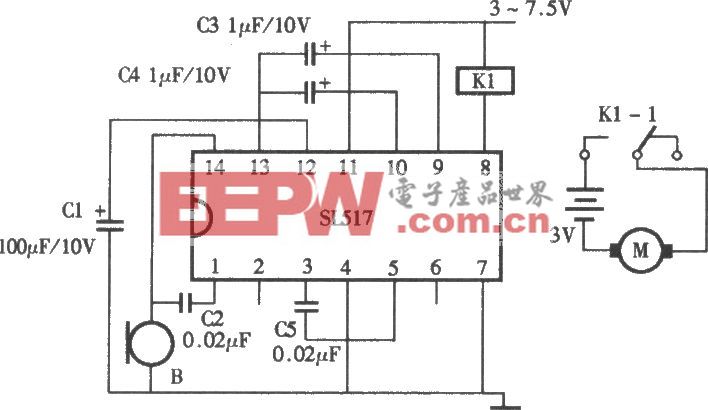

本文采用的三重交錯式雙向DC/DC變換器由三個典型半橋式雙向DC/DC拓撲結(jié)構(gòu)交錯并聯(lián)而成,其拓撲結(jié)構(gòu)如圖1所示。

三個基本半橋的導通時間依次互錯1/3周期,且在每個周期導通時間相同,因此電感電流也依次互錯1/3周期,從而減小總電流的紋波。

當正向運行,即升壓運行時,下部開關(guān)Sd1、Sd2、Sd3處于斬波狀態(tài),為主開關(guān),上部開關(guān)Su1、Su2、Su3與同臂下部開關(guān)互補,為輔助開關(guān)。當反向運行,即降壓運行時,上部開關(guān)與下部開關(guān)主輔職能調(diào)換。

為了達到軟開關(guān)目的,在實際運行中上下開關(guān)驅(qū)動信號加入的死區(qū)時間,利用電感電流恒流源作用,使上下開關(guān)各自并聯(lián)的小電容能量在死區(qū)時間內(nèi)得以交換,從而達到ZCS和ZVS。下面僅以單重半橋型雙向DC/DC變換器拓撲加以說明。

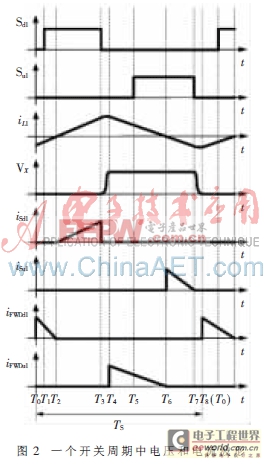

圖1中,iL1為電感L1的電流,規(guī)定如圖1中方向為正方向;Co為濾波電容;FWDu1及FWDd1分別為開關(guān)Su1和Sd1反向并聯(lián)的二極管;Cu1、Cd1為兩開關(guān)并聯(lián)的小電容。低壓側(cè)Vin由蓄電池或超級電容供電,高壓側(cè)Vo接電機等負載。當電機正向運行時,Sd1為斬波開關(guān),Su1為輔助開關(guān),能量由低壓側(cè)Vin流向高壓側(cè)Vo;當電機發(fā)生制動時,能量反向流動,上、下開關(guān)職能調(diào)換。現(xiàn)僅以boost工作模式加以說明。圖2所示為升壓模式下6個工作模態(tài)的關(guān)鍵波形。

模式1(T0≤t<T1)

由于變換器工作在DCM狀態(tài),電感L1較小,在T0時刻,iL1達到負向最小值iL1(T0),二極管FWDd1 ZVS導通。電感電流線性增加,此狀態(tài)以開關(guān)Sd1獲得導通驅(qū)動信號為止。

二極管FWDd1自然導通,開關(guān)Sd1擁有導通驅(qū)動信號,但由于電感電流iL1仍為負,開關(guān)Sd1未導通,此狀態(tài)以電感電流iL1上升至零截止。

1.2 變換器的控制策略

本文采用電壓外環(huán)PI調(diào)節(jié),可穩(wěn)定直流母線電壓,即DC/DC變換器高壓側(cè)電壓,使其不隨蓄電池電壓變化而變化;此外,在負載變化時,保證了直流母線電壓在較快時間內(nèi)得以穩(wěn)定。

采用電流內(nèi)環(huán)PI調(diào)節(jié),可以將電動汽車制動剎車時直流母線側(cè)能量以可控的方式對蓄電池組進行充電;另一方面,共用一個電壓外環(huán),保證并聯(lián)各個基本變換器電應力和熱應力的均勻合理分配,以實現(xiàn)電源系統(tǒng)中各基本變換器自動平衡均流[7]。本文采用雙閉環(huán)控制方式,如圖3所示。

dc相關(guān)文章:dc是什么

模數(shù)轉(zhuǎn)換器相關(guān)文章:模數(shù)轉(zhuǎn)換器工作原理

評論