CAN現場總線在電動汽車控制系統中的應用

該系統主要由驅動控制模塊、再生制動控制模塊、電機控制模塊、能量管理模塊、電池控制模塊、儀表顯示模塊及故障診斷模塊等組成。通過CAN實現各個控制模塊間的信息通信。除了指令的發送和接收外,汽車的一些基本狀態信息(如電機轉速、電池荷電狀態、車速等)是大部分控制單元必須獲取的數據,控制單元采用廣播方式向總線發送數據。

如果在同一時刻所有控制單元都向總線發送數據,將發生總線上的數據沖突,因此,CAN總線協議提出了用標識符識別數據優先權的總線仲裁。表1給出了電動汽車電控單元接收及發送的數據類型及其它單元對這些信息共享的程序。

表1 電動汽車電控單元接收及發送的數據類型注:T-發送,R-接收

2. 模塊單元電路框圖

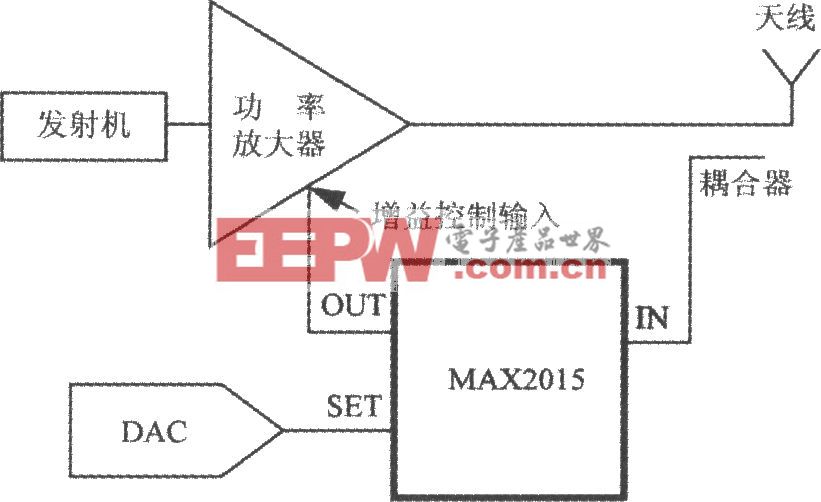

在對高速CAN上的節點進行硬件設計時采用通用擴展單元(UDU)。這樣只需通過改變軟件來實現各節點的不同功能,從而簡化了硬件系統設計。

通用擴展單元結構如圖2所示。

圖2 通用擴展單元在通用擴展單元中選用AT89C52作微控制器

它是一個低電壓、高性能的CMOS8位單片機,片內含8kB的可反復擦寫的只讀程序存儲器(EPROM)和256B的隨機存取數據存儲器(RAM),兼容標準MCS251指令系統,片內置通用8位中央處理器和Flash存儲單元,可適用于許多較復雜系統的控制應用場合。

CAN控制器采用Philips公司生產的SJA1000,它是應用于汽車和一般工業環境的獨立CAN控制器,具有完成CAN高性能通信協議所要求的全部必要特性,具有簡單總線連接的SJA1000可完成物理層和數據鏈路層的所有功能。它可以存儲一條將在CAN總線上發送或接收的完整報文,另外具有64字節擴展接收緩沖區REFIFO,接收緩存更大,在微控制器處理一個報文的同時可以繼續接收其它發來的報文。

總線收發器采用PCA82C250,它提供協議控制器和物理傳輸線路直接的接口,可以用高達1Mb/s的速率在2條有差動電壓的總線電纜上傳輸數據。

最多掛接節點數可達110個。采用PCA82C250可以增大通信距離,提高系統瞬間抗干擾能力,降低射頻干擾。PCA82C250和SJA1000共同組成CAN總線的控制和接口電路。

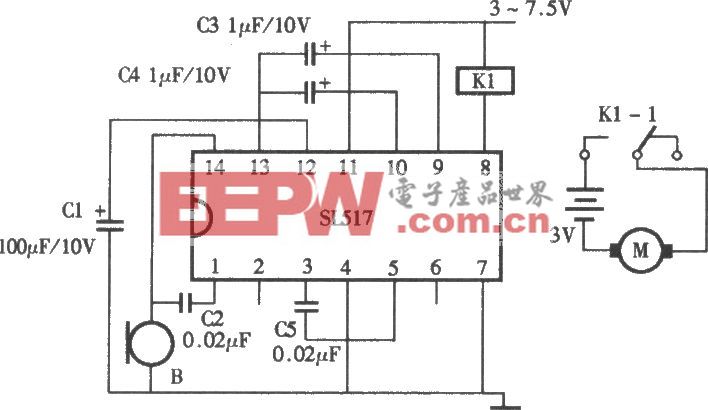

3. 電池管理控制系統設計

蓄電池對電動汽車而言是影響整車性能的一個關鍵因素,它對續駛里程、加速性能和最大爬坡度等性能都會產生直接影響。電池控制系統主要是監控電池的工作狀態(電池電壓、電流和溫度),管理電池的工作情況(避免出現過放電、過充、過熱和單體電池之間電壓嚴重不平衡現象)以便最大限度地利用電池的存儲能力和循環壽命。其結構如圖3。

圖3 電池管理控制單元結構圖

該系統主要實現以下功能。

(1)對主輔電池進行實時監控通過UDU采集主輔電池充放電過程中的電池電壓、電流和電池溫度,來監控電池的工作狀況并進行故障診斷。

(2)UDU接收來自總線的汽車行駛狀態數據根據汽車動力需求實時調整電動機轉速及功率輸出;當收到制動信息時,控制單元調控逆變器和電動機的動作,啟動再生制動系統回收制動能量。

(3)預測電池剩余電量和相應的剩余行駛里程控制單元把采集到的充放電電流參數采用相應的算法預測剩余電量。同時利用從總線上接收的車速信息估算剩余行駛里程,并把估算結果通過總線發送到儀表顯示單元。

4. 系統可靠性設計

由于汽車內溫度變化范圍大(-45~100℃),電磁干擾和其它電子噪聲強,環境惡劣,要保證系統在車內運行的可靠性,就必須提高網絡結構自身的容錯能力和抗干擾能力。

在設計時采用軟硬件結合的方法進行抗干擾。

硬件方面采用電磁兼容設計,重點處理靜電場、磁場和傳輸線路及電路引入的干擾,采用濾波、去耦、隔離、屏蔽和接地等方式,加入電源電壓檢測、看門狗等電路。具體措施如下。

(1)傳輸線采用屏蔽雙絞線。

(2)用看門狗定時器進行超時復位。

(3)在CAN控制器SJA1000和CAN收發器PCA82C250之間增加了由高速隔離器件6N137構成的光電隔離電路,電源也采用微型DC/DC模塊來進行隔離。

(4)將PCA82C250的CANH和CANL分別通過一個5Ω的電阻與CAN總線相連,可起到限流作用,保護PCA82C250免受過流沖擊,CANH和CANL分別并聯一個30pF的電容接地,也可過濾總線上的高頻干擾。

(5)傳輸介質的損壞或總線驅動器的損壞等都會破壞CAN的可靠通信,這些故障如不能自動檢測并采取相應措施排除,將使系統部分甚至完全失去通信能力。解決這一問題的有效途徑是采用冗余通信控制,從而保證通信系統主要功能正常運行,以此提高系統的可靠性。

軟件方面采用比錯和容錯等技術,對信號進行軟件濾波,設計上電復位抗干擾程序,運用實效保險等技術設計抗瞬間干擾程序等。

五、結束語

介紹CAN總線的特點及在電動汽車上的應用,設計了基于CAN總線的電動汽車整車控制系統的節點設置,并引入通用擴展單元簡化了系統硬件設計,對影響電動汽車性能的電池管理控制單元進行了優化設計。該系統具有結構緊湊、可靠性高、功能完善和成本低的優點,能夠較好地滿足電動汽車的工作要求。

評論