3D打印高性能射頻傳感器

中國的研究人員開發了一種開創性的方法,可以為射頻傳感器構建分辨率低于 10 微米的高縱橫比 3D 微結構。

本文引用地址:http://www.104case.com/article/202505/470293.htm該技術以 1:4 的寬高比實現了深溝槽,同時還實現了對共振特性的精確控制并顯著提高了性能。這種混合技術不僅提高了 RF 超結構的品質因數 (Q 因子) 和頻率可調性,而且還將器件占用空間減少了多達 45%。這為傳感、MEMS 和 RF 超材料領域的下一代應用鋪平了道路。

電子束光刻和納米壓印等傳統光刻技術難以滿足對超精細、高縱橫比結構的需求。厚度控制不佳、側壁不均勻和材料限制限制了性能和可擴展性。

該技術結合了雙光子聚合 (2PP)、電鍍和干法蝕刻。然而,由于工藝不兼容,將 2PP 與強大的金屬化相結合以用于功能性 RF 組件仍然難以捉摸。

來自比爾肯特大學和南洋理工大學的研究人員引入了一種新穎的制造工藝,該工藝使用 2PP 制造復雜的深溝槽,然后通過電鍍填充銅,并通過干蝕刻進行精煉。結果是超緊湊的射頻諧振器,具有 4–6 GHz 之間的可調諧頻率、1:4 的縱橫比和亞 10 μm 分辨率框架內的高 Q 因子。

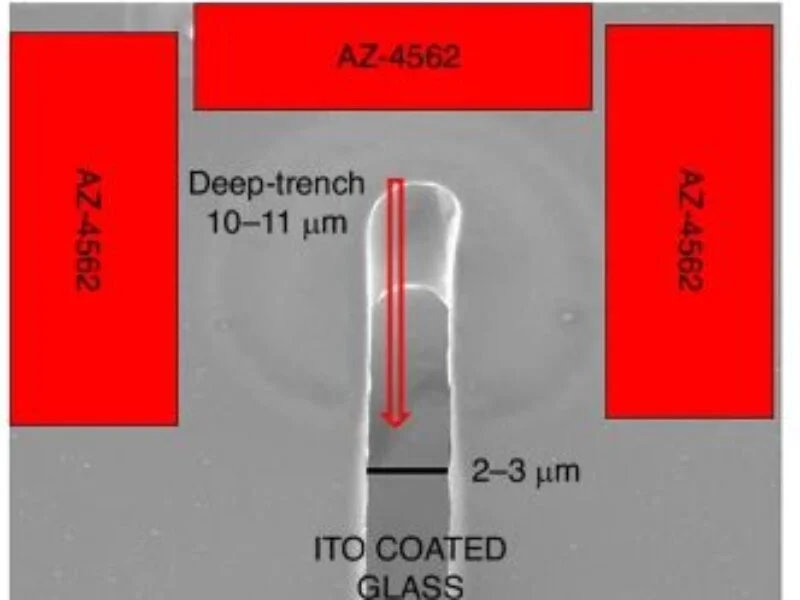

該過程從 2PP 開始,以定義光刻膠層中的高縱橫比溝槽。然后通過電鍍用厚銅(最大 8 μm)填充這些空隙。隨后的干蝕去除種子層,產生具有平坦、垂直側壁和出色尺寸精度的獨立金屬結構。該團隊展示了寬度窄至 2-3 μm、高度超過 10 μm 的微結構。

快速退火用于增強銅鍵合,解決熱和機械挑戰。掃描電子顯微鏡 (SEM) 驗證了結構的高保真度,證實了它們的堅固性和可制造性。

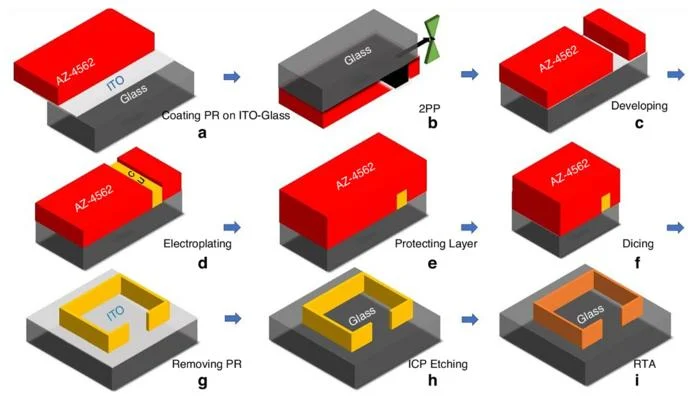

制造方法首先在 ITO 涂層玻璃上涂上旋涂的 AZ-4562 正性光刻膠,b 將準備好的基板放在 3D 打印系統的樣品架上并曝光光線以獲得所需的圖案,c 顯影光刻膠的曝光部分,d 銅金屬的厚膜沉積在 ITO 種子層上沿給定圖案的線, e 旋涂保護層,f 用切割機將基板切割成更小的碎片,g 去除光刻膠,h 用 ICP 干蝕 ITO 種子層,i 熱退火以加強銅結構。

增加金屬厚度可以將 Q 因子提高 6 到 7 倍,諧振頻率偏移高達 200 MHz,從而為特定的射頻應用進行精確定制。與傳統的 PCB 制造諧振器相比,3D 打印版本在保持性能的同時將占用空間減少了 45%。

“這項工作彌合了 3D 打印和功能性射頻設備之間的關鍵差距,”Bilkent 的 Hilmi Volkan Demir 教授說。通過在高縱橫比金屬結構中實現亞 10 微米的分辨率,我們為小型化、高性能組件解鎖了新的設計自由度。通過幾何控制調整諧振頻率和 Q 因子的能力為下一代傳感器和通信系統提供了令人興奮的機會。

該技術可用于具有改進的小型射頻傳感器,或用于診斷和治療的植入式或可穿戴微型設備。它與 MEMS 集成,可用于為物聯網網絡創建片上天線和信號處理器。

未來的發展包括集成其他功能材料或構建多層結構以擴展 RF 傳感器的功能。

評論