華碩智能物聯網 AI賦能加速實現智能工廠

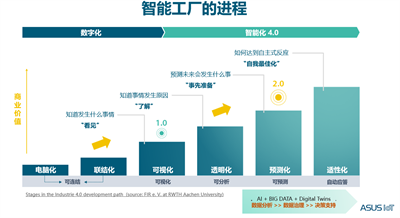

工業4.0推動精準生產、快速彈性調整,加速制造業智能制造的發展。如何將一座傳統工廠轉型為智能工廠?從數字化邁向工業4.0的智能化,工廠需經歷電腦化、聯結化、可視化、透明化、預測化、適性化等六大歷程,循序漸進,才能讓工廠擁有「智能大腦」。

本文引用地址:http://www.104case.com/article/202311/452546.htm六大歷程 實現工業4.0發展的途徑

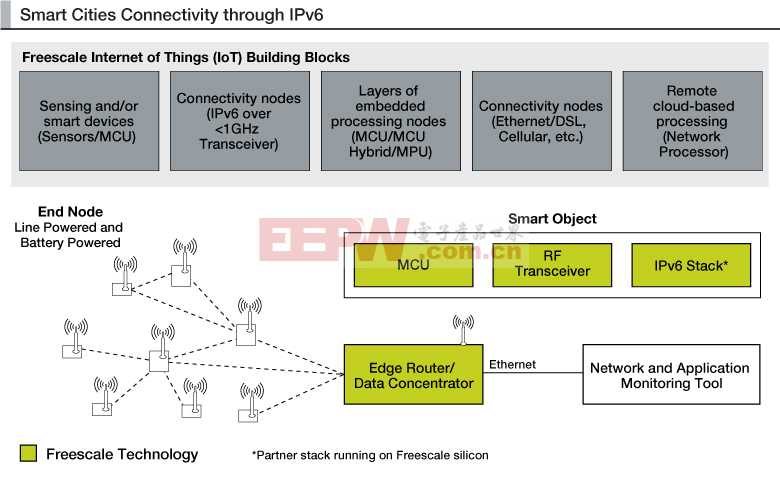

打造智能工廠,首先是數字化,必須做到電腦化及聯結化,讓設備聯網,通過機聯網、廠務系統及制造執行系統(MES)采集設備的生產信息,才能完全掌握工廠設備的狀況。

接著進入工業4.0的智能化進程,以可視化、透明化呈現工廠設備信息,協助工廠人員了解設備的運作狀況及事件發生的原因。預測化則是以AI分析工廠設備的大數據,產生洞察,預測未來設備的健康情形與潛在問題,事先準備。最后是適性化,結合AI、大數據及數字孿生(Digital Twin),從數據分析、數據治理到決策支持,達成適性化的自主式反應,實現「自我優化」的終極目標。

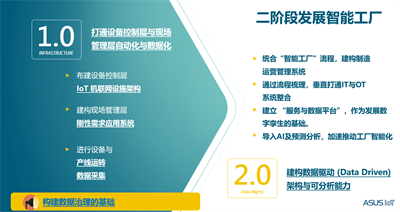

兩大階段 發展AI智能工廠

華碩智能物聯網將智能工廠的六大歷程分為兩階段:第一階段智能工廠1.0:打通設備控制層與現場管理層,完成自動化與數據化。建立智能化的基礎建設,通過IoT機聯網及廠務監控,布建設備控制層,并以剛性需求應用系統建構現場管理層,進行設備和產線運轉,及數據采集。第二階段智能工廠2.0:著重建構數據驅動架構與可分析能力,導入AI及預測分析,加速推動工廠智能化。具體來說,透過流程梳理,垂直整合IT與OT(營運技術)系統,以及統合智能工廠流程,建構制造營運管理系統,并建立「服務與數據平臺」,作為未來AI工廠發展數字孿生(Digital Twin)的基礎。

智能工廠系統架構 邁向新時代工廠

華碩秉持「崇本務實」的核心概念,成立華碩智能物聯網,并打造AI示范工廠,整合物聯網和M2M(Machine to Machine),導入AI方案,推出完整的工業4.0解決方案,希望能提高工廠生產質量、降低成本,打造智能化、數字化和永續的新世代工廠,強化供應鏈的韌性,協助制造業加速AIoT轉型。

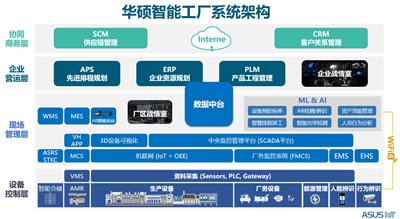

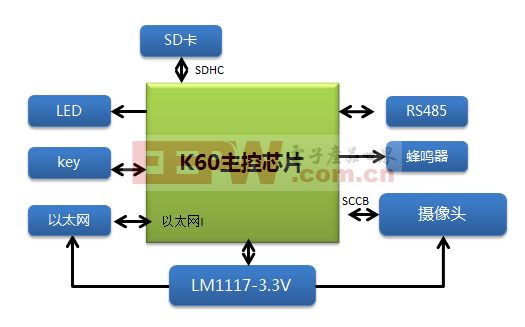

華碩智能物聯網為全新AI示范工廠設計的「智能工廠系統架構」,將AIoT分成四個層次,分別是設備控制層、現場管理層、企業營運層以及協同商務層,為了匯整工廠大數據,最關鍵的突破是打通設備控制層、現場控制層及企業營運層,以下分別介紹前三層系統架構:

一、設備控制層:通過設備傳感器、PLC(可編程邏輯控制器)及Gateway(網關)搜集生產設備、廠務設備、智能倉儲、廠辦人臉辨識門禁系統、自動無人搬運車(AMR)、能源管理、行動辨識等信息。

二、現場管理層:將信息往上送至現場管理層,包括將生產設備數據匯集至機聯網中,而廠務設備數據則送至廠務監控系統中,再由此兩個系統通過網絡將數據傳送至「中央監控管理平臺」。

現場管理層還包括MES系統、AR眼鏡系統、3D設備可視化、AMR物料搬送控制系統,還有以機器學習AI系統發展出的AI解決方案,例如:DIP爐前AI瑕疵檢測、包裝站AI瑕疵檢測設備、AR智能眼鏡系統、設備預防保養、智能排程減工等。

三、企業營運層:打通現場管理層與企業營運層,串連IT與OT系統,建構數據與服務管理平臺,驅動數字分析能力,進而導入AI預測分析,推動全工廠的智能化。

評論