基于PI控制的電動汽車低能耗電動空調策略研究

電動汽車空調是影響整車能耗的1個重要因素,降 低空調能耗有利于提高續航[1]。通過對汽車空調制冷模 式下壓縮機轉速對汽車空調運行參數的影響進行分析, 調整并優化汽車空調壓縮機的轉速,有利于提高用戶的 使用感受[2]。隨著汽車空調技術的發展,自動空調和電 動熱泵式空調系統等均有較好的應用[3];前期投入市場 的電動汽車已有較大的保有量,不能忽視其空調系統對 能源利用率的比重,通過對空調控制策略優化并以升級 軟件的方式,是1種切實有效的改善辦法[4]。

本文引用地址:http://www.104case.com/article/202007/416119.htm以市場某電動緊湊型SUV為例,其空調制冷系統 由車輛控制器(VCU)采集AC開關、溫度值和壓力值 等,驅動冷卻風扇。VCU完成空調系統的主要控制內 容,通過CAN總線向空調壓縮機控制器(EAC)發送轉 速指令,后者響應VCU轉速命令并反饋給VCU實際工 作狀態。鑒于原電動汽車空調控制策略相對粗糙,能耗 較大,且用戶感受也不適宜[5],在保持整車空調系統保 持原有結構上,提出一種PI控制的空調壓縮機轉速控制策略,以最小成本對電動空調系統制冷功能進行優化。

1 整車結構和控制系統簡介

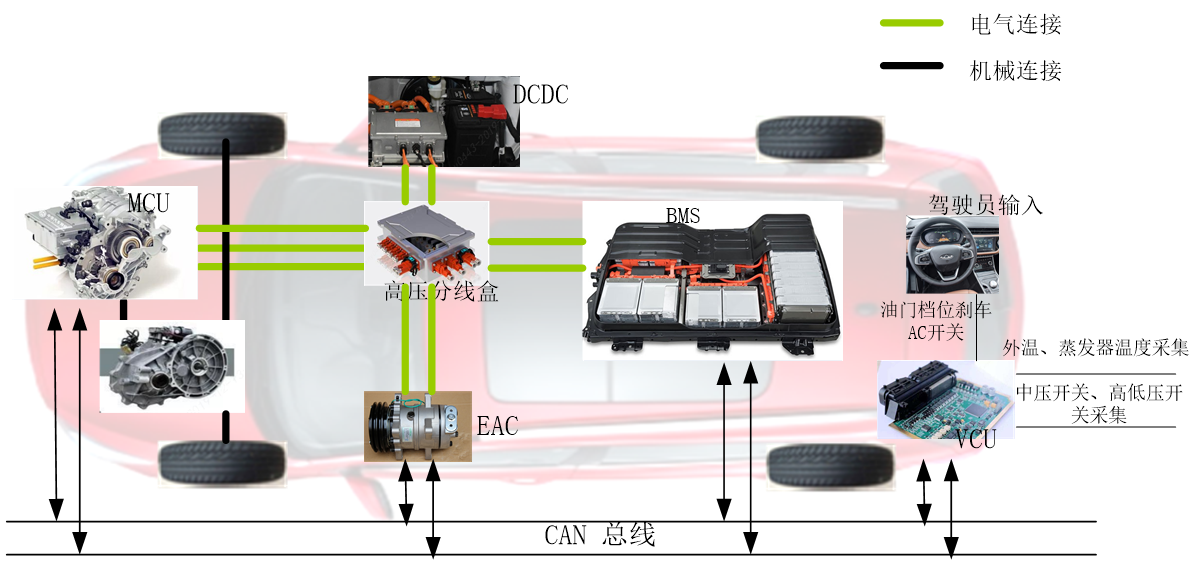

電動汽車采用前置前驅單電機和減速器布置方式,空調壓縮機由動力電池供電,動力部分工作原理如示意圖1所示。由動力電池經高壓分線盒給驅動電機供電,電機通過減速器驅動車輪,實行車輛行駛;由動力電池經高壓分線盒給空調壓縮機供電,同時動力電池為DC-DC逆變器供電,轉換成低壓12v給蓄電池充電及整車低壓用電器供電。主要相關控制器包括車輛控制器(VCU)、電池管理系統(BMS)、電機控制器(MCU)、空調壓縮機控制器(EAC)和逆變器控制器(DCDC),各控制器之間通過CAN信號通訊。車輛控制系統(VCU)通過硬線采集油門踏板、換擋機構、剎車踏板、車輛模式開關等組件的狀態,然后根據各系統的狀態和駕駛員請求,再向各模塊控制單元下發相應的控制指令,各控制模塊協作完成車輛行駛。車輛控制系統(VCU)通過硬線連接溫度傳感器、壓力傳感器和空調面板AC開關,采集車外環境溫度、蒸發器溫度、高低壓開關狀態、中壓開關狀態和AC開關狀態。

圖1 整車結構和控制系統圖

2 空調系統組成

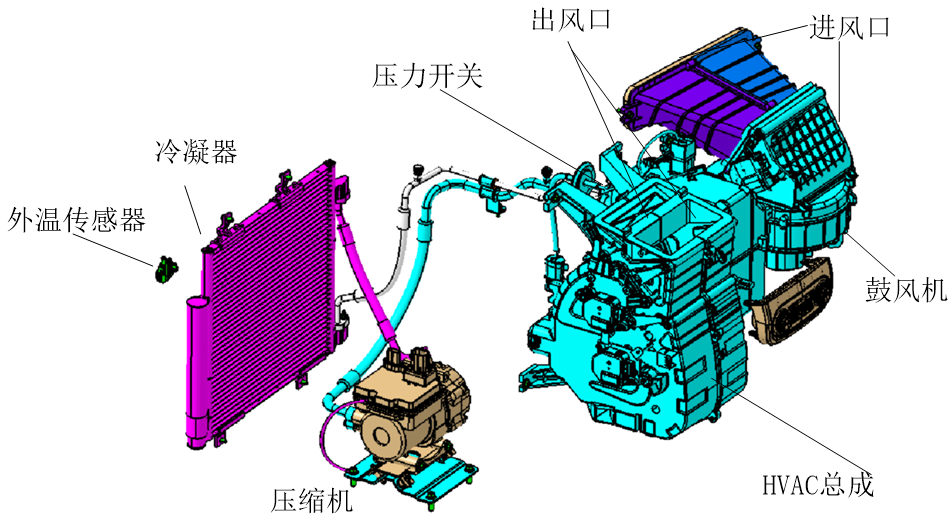

電動汽車空調系統包括空調壓縮機及控制器(EAC)、冷凝器、外溫傳感器、管路及壓力開關、膨脹閥、制冷劑、鼓風機、冷凝風扇和HVAC總成等,其中HVAC總成又包括蒸發器、蒸發器溫度傳感器和PTC等[6][7]。空調系統示意圖如圖2所示。

圖2 空調系統示意圖

3 空調控制策略

原電動汽車空調控制策略為以車速和環境溫度查表得到壓縮機轉速,這種控制策略相對粗糙,能耗較大,且用戶感受也適宜。鑒于已有電動汽車空調結構的限制和成本控制,在盡量不改動車輛硬件配置的前提下,僅通過軟件優化來改善空調的使用效率,降低空調能耗,提升用戶的空調使用舒適度。空調出風口溫度主要取決于蒸發器溫度,通過不同的環境溫度段規劃空調制冷擋位和蒸發器溫度,通過PI控制壓縮機轉速實現蒸發器的實際溫度穩定在目標溫度。

3.1空調制冷擋位規劃

由于早期電動汽車空調功能配置較低,根據空調的實際使用需求,以環境溫度為參考劃分出空調5個較為實用的擋位,并規劃五個擋位下蒸發器的目標溫度,這種由外溫決定制冷擋位的方法解決了空調面板配置低的限制,也為用戶相對智能的完了空調擋位控制,出風口溫度接近于蒸發器溫度[8] [9]。具體參數如表1所示。

表1 空調擋位規劃參數

外溫 t/℃ | 擋位 | 蒸發器目標 溫度/℃ | |

t≤30 | 1 | 12 | |

30℃<t≤34 | 2 | 10 | |

34℃<t≤38 | 3 | 8 | |

38℃<t≤42 | 4 | 5 | |

t>42 | 5 | 3 | |

3.2 PI控制壓縮機轉速

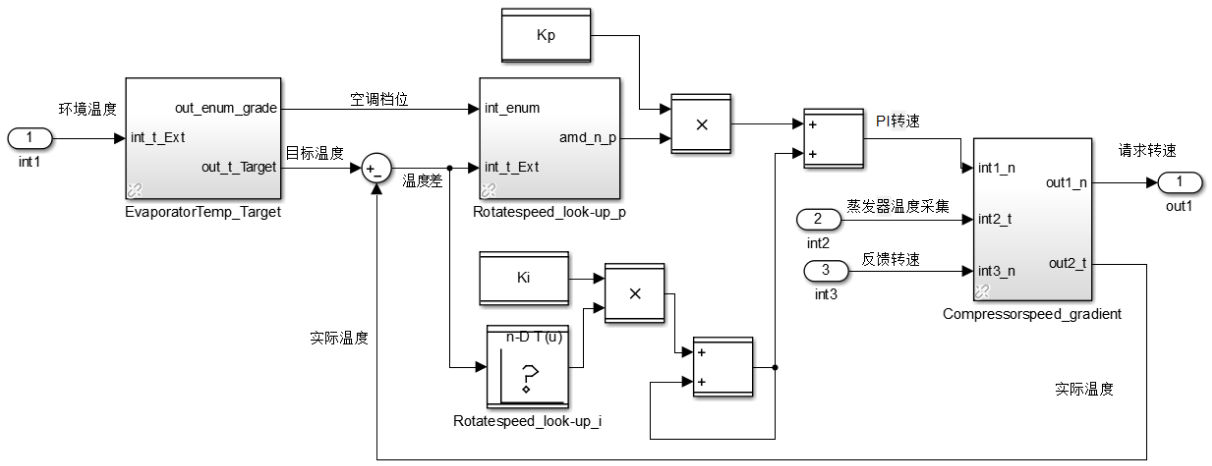

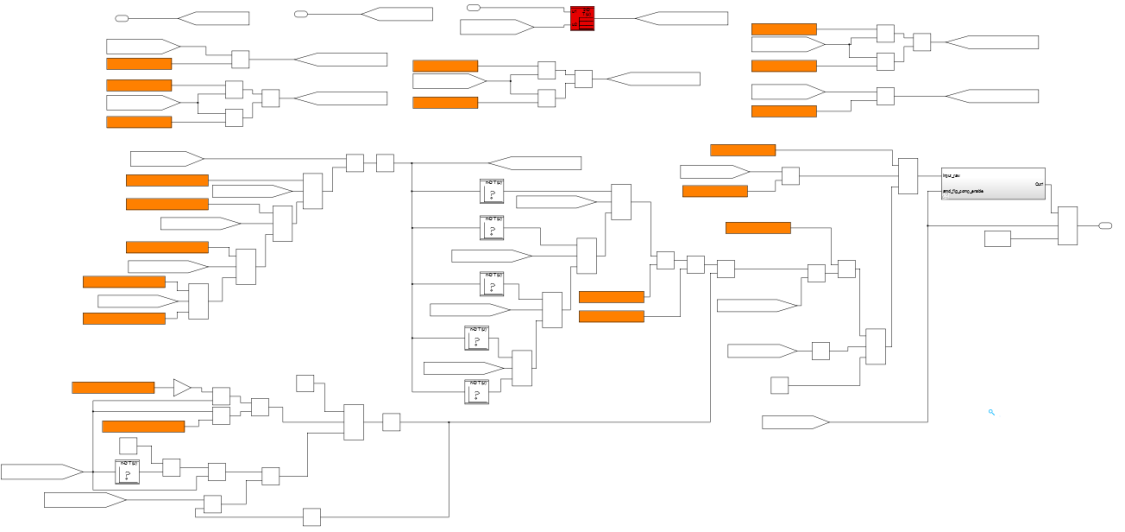

車輛控制器(VCU)連接環境溫度傳感器和蒸發器溫度傳感器,采集并解析其實際溫度值。根據上一節方案環境溫度選擇了蒸發器目標溫度,以其與蒸發器實際溫度的差值進行PI控制計算得出空調壓縮機轉速,并經過轉速上升和下降的梯度處理,防止加速過快引起的抖動,輸出壓縮機控制轉速給EAC執行。蒸發器溫度經過壓縮機工作后穩定在目標溫度值,使車內達到舒適的溫度。PI控制轉速原理圖如圖3所示。 PI控制轉速模型如圖4所示,空調制冷功能的模型集成于VCU模型,編譯成軟件刷寫控制器中。

4 整車測試與結果分析

空調控制策略有5個蒸發器溫度擋位,通過實車測試,使用INCA7.1記錄車輛控制內部實時數據,并選擇1、3和5三個擋位運用其附屬工具箱Measure Data Analyzer V7.1對蒸發器實際溫度和壓縮機轉速數據分析,驗證策略的有效性[10]。

4.1 空調1擋

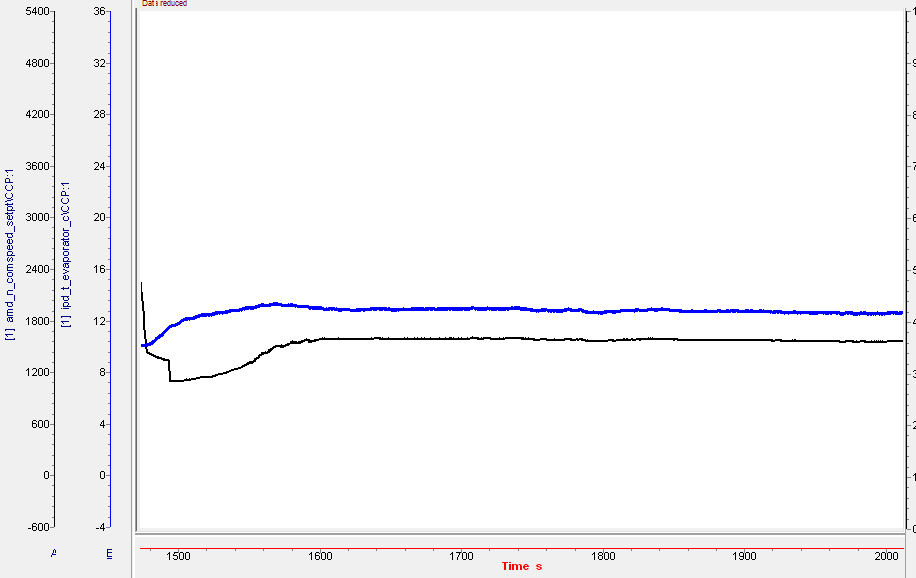

環境溫度27-30℃,前期車型的典型方案是以2500r/min持續運轉,蒸發器溫度沒有明確目標;現策略為空調在1擋工作,蒸發器目標溫度為12℃。如圖5所示,黑色曲線為壓縮機轉速,藍色曲線為蒸發器溫度,后面測試數據也是如此。環境溫度從高于30℃降低到30℃以下,空調由2擋切換到1擋,蒸發器溫度目標值也由10℃提高到12℃,壓縮機轉速先是從二擋的2300r/min迅速下降1000r/min附近,蒸發器溫度隨之升高;當蒸發器溫度明顯升高時,壓縮機轉速開始增加以便降低蒸發器溫度上升速率,當蒸發器溫度穩定在12℃時,壓縮機轉速也隨之以1600r/min相對穩定的運轉。

圖3 PI控制轉速原理圖

圖4 PI控制轉速模型

4 整車測試與結果分析

空調控制策略有5個蒸發器溫度擋位,通過實車測試,使用INCA7.1記錄車輛控制內部實時數據,并選擇1、3和5三個擋位運用其附屬工具箱Measure Data Analyzer V7.1對蒸發器實際溫度和壓縮機轉速數據分析,驗證策略的有效性[10]。

4.1 空調1擋

環境溫度27-30℃,前期車型的典型方案是以2500r/min持續運轉,蒸發器溫度沒有明確目標;現策略為空調在1擋工作,蒸發器目標溫度為12℃。如圖5所示,黑色曲線為壓縮機轉速,藍色曲線為蒸發器溫度,后面測試數據也是如此。環境溫度從高于30℃降低到30℃以下,空調由2擋切換到1擋,蒸發器溫度目標值也由10℃提高到12℃,壓縮機轉速先是從二擋的2300r/min迅速下降1000r/min附近,蒸發器溫度隨之升高;當蒸發器溫度明顯升高時,壓縮機轉速開始

圖5 空調1擋測試結果

增加以便降低蒸發器溫度上升速率,當蒸發器溫度穩定在12℃時,壓縮機轉速也隨之以1600r/min相對穩定的運轉。

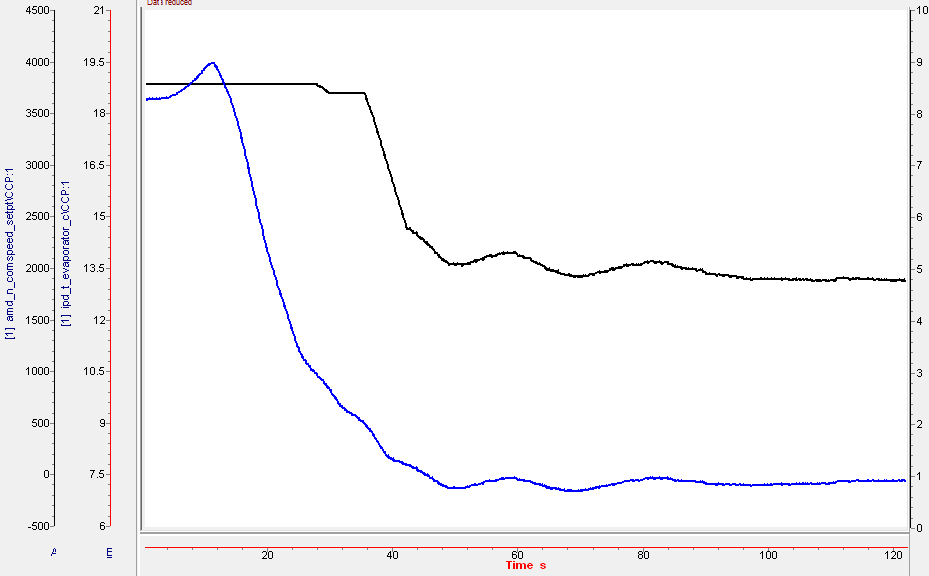

4.2 空調3擋

環境溫度為34-36℃,前期車型的典型方案是以3800r/min持續運轉,蒸發器溫度沒有明確目標;現策略為空調在3擋工作,蒸發器目標溫度為8℃。從圖6可見,開啟開啟空調后,蒸發器溫度最高19℃附近,從VCU發出壓縮機轉速3800r/min,到壓縮機啟動工作大約8s蒸發器溫度開始迅速下降到7.5℃附近,壓縮機轉速也相應下降,最終以大約2000r/min運轉,蒸發器溫度也穩定在目標溫度8℃左右。

圖6 空調3擋測試結果

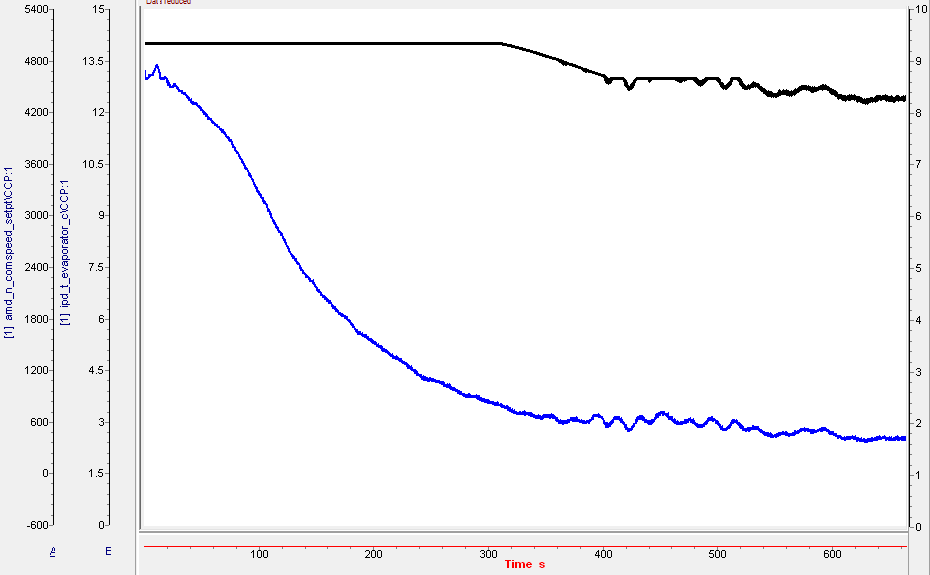

4.3 空調5擋

環境溫度為44-45℃,前期車型的典型方案是以5000r/min持續運轉,蒸發器溫度沒有明確目標;現策略為空調在5擋工作,蒸發器目標溫度為3℃。從圖7可見,蒸發器溫度在19.5℃附近,開啟空調,從VCU發出壓縮機轉速5000r/min(設計的壓縮機轉速上限),到壓縮機啟動工作5s后蒸發器溫度開始下降,由于環境溫度較高,經過300s左右蒸發器溫度降至3℃附近,壓縮機轉速也相應下降,經過一段時間調節最終以大約4300r/min運轉,蒸發器溫度也穩定在目標溫度3℃左右。

圖7 空調5擋測試結果

4.4 能耗對比

根據不同壓縮機轉速對應的功率,大致換算出空調制冷功能新策略與原方案每小時能耗值,如表2所示。從表2也可以看出各擋位空調壓縮機轉速均有下降,空調能耗也隨之有一定程度下降。

使用溫度計對實車室內出風口溫度進行測試,待空調穩定運轉一段時間后,其各擋位溫度均接近蒸發器溫度值。經過1擋、3擋和5擋數據分析可見,這種電動空調策略通過了實車驗證。滿足蒸發器目標溫度需求下各擋位壓縮機轉速均有下降,從而降低了空調能耗。另外蒸發器溫度值穩定在目標值,也有利于提升用戶舒服感。

表2 空調擋位能耗對比

環境溫度 /℃ | 原方案壓縮機 轉速r/min | 新策略壓縮機 轉速r/min | 新策略 擋位 | 原方案1h能耗 約為Kwh | 新策略穩定后1h能耗 約為Kwh |

28 | 2500 | 1600-2300 | 1 | 1.16 | 0.78 |

36 | 3800 | 2000-3800 | 3 | 1.54 | 1.03 |

44 | 5000 | 4300-5000 | 5 | 2.18 | 1.97 |

5 結束語

由環境溫度段較為智能的決定空調擋位,通過PI控制快速調節空調壓縮機轉速,使蒸發器溫度達到目標值,完成電動空調出風溫度控制。此空調策略通過了實車多種擋位驗證,蒸發器溫度穩定性好,控制策略實用可靠,以低成本的方案較好的降低了空調能耗,同時提高了空調舒適度,為電動汽車空調制冷功能的改善提供了應用基礎。

參考文獻:

[1]賀萍. 一種新型汽車空調節能控制器的設計[J]. 電子技術應用, 2008, 34(1)):47-51

[2]武衛東, 余強元, 吳佳瑋, 欒忠駿. 壓縮機轉速對新能源汽車空調制冷性能的影響[J]. 流體機械,2017,45(11): 61-65,57

[3]張麗, 成小紅. 空調壓縮機轉速對汽車空調的影響[J]. 科技創新與應用, 2019(35): 47-48.

[4] 佟麗蕊, 張振迎, 王興國. 電動汽車空調系統研究進展[J]. 制冷, 2015, (1):61-67

[5]孫小霞. 新能源汽車電動空調控制系統及其實現與研究[J]. 黑龍江科學. 2018(18): 150-151

[6]黃國強. 汽車空調行業與技術發展趨勢解析[J]. 制冷與空調. 2018(08): 102

[7]秦晶. 電動空調在汽車領域的運用[J]. 科技風. 2017(13): 19

[8]楊璐, 裴順. 汽車空調智能溫度控制系統[J]. 電子設計工程. 2018(22): 133-136+141

[9]朱元成, 熊偉國, 吳群. 電動空調在汽車領域的應用解析[J]. 科技創新與應用. 2017(03): 166

[10]劉建飛, 趙丹平, 韋麗珍. 汽車電動空調系統參數匹配與仿真[J]. 內燃機與動力裝置. 2014(01): 35-39.

(本文來源于《電子產品世界》雜志2020年10月期)

評論