一種電動(dòng)汽車電池?zé)峁芾韮?yōu)化方案

王?恒,張偉波,黃芳芳,朱曉東,趙歡歡,宋開通(奇瑞新能源汽車技術(shù)有限公司,安徽?蕪湖?241000)

本文引用地址:http://www.104case.com/article/201908/404230.htm摘?要:通過對電動(dòng)汽車使用過程中電池熱管理策略的優(yōu)化設(shè)計(jì),闡述了電池管理系統(tǒng)的關(guān)鍵性,并對電芯的使用壽命、電動(dòng)汽車的性能提升有很大幫助,對電池熱管理策略的設(shè)計(jì)具有重要意義。

關(guān)鍵詞:新能源汽車;純電動(dòng)汽車;電池管理系統(tǒng);熱管理策略

0 概述

電動(dòng)汽車作為城市清潔能源動(dòng)力車型,更加環(huán)保、高效。電動(dòng)汽車的動(dòng)力來源離不開電池系統(tǒng),而電池系統(tǒng)則是由一系列電芯通過一定的電氣連接而構(gòu)成的一個(gè)整體,由于電芯的工作原理以及銅排、高壓線束等物理連接特性導(dǎo)致電池系統(tǒng)在實(shí)際的工作過程中溫度參數(shù)會(huì)不斷的發(fā)生變化。

溫升特性對電動(dòng)汽車的使用有著至關(guān)重要的影響,不同的溫度下電池的使用壽命不同,更甚如果電池持續(xù)在一個(gè)極限的溫度下工作,可能會(huì)存在熱失控、熱擴(kuò)散的風(fēng)險(xiǎn)。結(jié)構(gòu)方面,由于整車的布置空間有限,導(dǎo)致電池包往往都集中在一個(gè)很狹小的空間里,沒有有效的散熱空間,車輛的行駛工況以及外界環(huán)境溫度的變化都會(huì)對電池的溫度產(chǎn)生顯著的影響,從而間接影響了電動(dòng)汽車的正常運(yùn)行。因此,合理、高效的電池?zé)峁芾聿呗裕梢允沟秒妱?dòng)汽車的電池始終保持在一個(gè)高效的溫度區(qū)間內(nèi)工作,保障、提供電動(dòng)汽車運(yùn)行的可靠性,更是當(dāng)前電池管理系統(tǒng)熱管理策略發(fā)展的核心方向。

1 傳統(tǒng)電池?zé)峁芾頊囟炔杉绞?/p>

作為電動(dòng)汽車的動(dòng)力來源,電池的性能決定了車輛的動(dòng)力性,電池的壽命和一致性決定了電池的性能,而電池的溫升又會(huì)影響其壽命和一致性。所以,開發(fā)合理的熱管理策略使電池保持良好的特性區(qū)間是十分必要的。

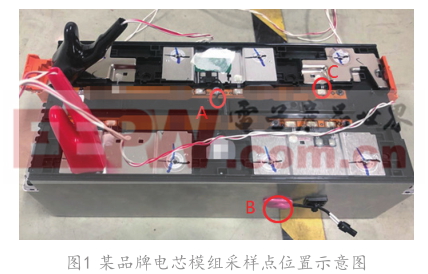

普遍的電池?zé)峁芾頊囟炔杉绞蕉际遣捎脺囟葌鞲衅鳎∟TC)粘貼在電池模組的鋁鈀上(如圖1所示),當(dāng)電池在充放電過程中,鋁鈀作為連接電芯的電氣介質(zhì)也將受到不同大小的電流沖擊,隨著持續(xù)充放電的時(shí)間延長,電芯、鋁鈀的溫度會(huì)逐漸升高,并相互傳遞最終達(dá)到熱平衡狀態(tài)。鋁鈀的溫度接近電芯的內(nèi)部溫度,所以可以通過采集鋁鈀的溫升來代替電芯內(nèi)部的溫度,利用此溫度設(shè)計(jì)電池的熱管理策略。通過電池管理系統(tǒng)實(shí)時(shí)采集、處理電池包各模組中的溫度信息,當(dāng)鋁鈀的溫升達(dá)到電池管理系統(tǒng)預(yù)設(shè)警戒值時(shí),等效理解為此時(shí)電芯內(nèi)部的溫升也達(dá)到了電池報(bào)警值,此時(shí)電池管理系統(tǒng)開發(fā)發(fā)出指令開啟風(fēng)扇或冷卻水道,為模組降溫。同理,當(dāng)模組鋁鈀溫度過低時(shí),可以等效理解為電芯內(nèi)部的溫度也過低,此時(shí)電池管理系統(tǒng)會(huì)打開電池加熱裝置為電芯加熱,使得電芯的充放電運(yùn)行都保持在最優(yōu)區(qū)間。

2 新型電池?zé)峁芾頊囟炔杉绞?/p>

根據(jù)當(dāng)前的電芯技術(shù)大環(huán)境,電池持續(xù)充放電倍率相對應(yīng)的電流保持較低,脈沖倍率相對較高,而電池模組鋁鈀的設(shè)計(jì)規(guī)格很大程度上又取決于電芯的持續(xù)充放電倍率。由于駕駛工況的復(fù)雜多變,車輛在運(yùn)行過程中模組鋁鈀上的電流呈現(xiàn)出脈沖特性,同樣復(fù)雜多變。電流的脈沖變化使得鋁鈀的溫度短時(shí)間內(nèi)也快速變化,不能正常反應(yīng)對應(yīng)狀態(tài)下的電芯內(nèi)部溫度變化,傳統(tǒng)的電池溫度采樣都依賴于模組內(nèi)部匯流排上NTC所采集的溫度,故不能正確反映電池真正的溫升變化,導(dǎo)致電池?zé)峁芾聿呗缘漠惓_\(yùn)行,甚至?xí)a(chǎn)生安全風(fēng)險(xiǎn)。

基于以上問題,本文提出了一種優(yōu)化后的電池溫度采集方式及熱管理策略 : 利 用 模 組 的 結(jié) 構(gòu) 形式,取模組外殼作為溫度采集點(diǎn),有針對性的設(shè)計(jì)熱管理策略,可以有效解決上述問題帶來的弊端,使得溫度采集更加接近電池的真實(shí)溫升,電池?zé)峁芾聿呗愿雍侠怼?/p>

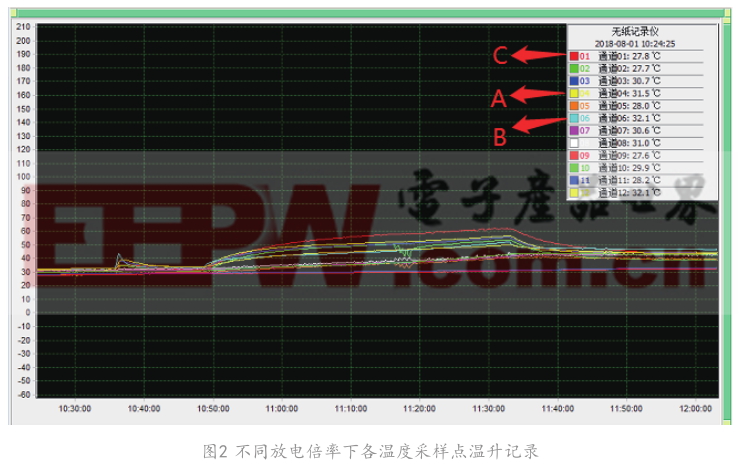

3 溫度采集與數(shù)據(jù)分析

如圖1所示,取某品牌電芯,選取溫度采樣點(diǎn)A和B,A點(diǎn)經(jīng)過特殊處理,已經(jīng)將溫度采集點(diǎn)集成在了模組內(nèi)部,真實(shí)采集了電芯的溫升;B點(diǎn)將溫度采集點(diǎn)設(shè)置在模組一定位置的外殼上,同時(shí)取模組自帶的溫度采樣點(diǎn)為C。將模組串聯(lián)進(jìn)實(shí)驗(yàn)臺(tái)架中,分別以不同倍率的電流對實(shí)驗(yàn)對象進(jìn)行充放電并記錄全過程各采樣點(diǎn)溫度變化,如圖2所示。

實(shí)驗(yàn)過程中,A點(diǎn)與B點(diǎn)溫升大小、變化趨勢基本重合,可等效為電芯的真實(shí)溫度變化;模組自帶溫度采樣點(diǎn)C在實(shí)驗(yàn)過程中溫度變化速率快,特別是峰值電流通過時(shí)尤為明顯,不能正確反映此過程中電芯的真實(shí)溫度變化。如果按照C點(diǎn)溫度采樣來進(jìn)行電池?zé)峁芾聿呗蚤_發(fā),無疑會(huì)導(dǎo)致錯(cuò)誤的結(jié)果。

4 溫度補(bǔ)償采集方案

上述臺(tái)架分析了傳統(tǒng)的溫度采集方法的弊端,電動(dòng)汽車在實(shí)際的使用過程中,往往由若干個(gè)模組串聯(lián)起來協(xié)同工作,相應(yīng)存在若干個(gè)溫度采集點(diǎn),其失效模式可想而知。基于上述新型溫度采集方式,本文提供了一種補(bǔ)償式電池?zé)峁芾聿呗裕?/p>

保持原來的模組溫度采樣點(diǎn)不變,隨即在模組外殼側(cè)壁新增n個(gè)溫度采樣,具體信息如下。

①T 1 :NTC1對應(yīng)主控板T1——1號模組側(cè)壁;

②T 2 :NTC2對應(yīng)主控板T2——2號模組側(cè)壁;

③T 3 :NTC3對應(yīng)主控板T3——3號模組側(cè)壁;

??

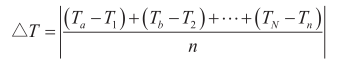

選取溫度修正系數(shù)△T,計(jì)算公式如下:

其中,T a 、T b 、T N 分別表示1號、2號、N號模組自帶鋁鈀溫度采樣。

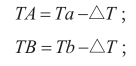

則:電池系統(tǒng)n個(gè)溫度采集點(diǎn)可用溫度如下:

??

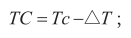

將此溫度采樣修正算法植入電池?zé)峁芾聿呗裕ㄟ^實(shí)際驗(yàn)證得到圖3所示結(jié)果。如圖3所示,試驗(yàn)過程中首先將充滿電的電池包進(jìn)行靜置,保持試驗(yàn)對象與參考對象達(dá)到熱平衡,然后根據(jù)此款電芯的放電能力進(jìn)行225A電流放電,放電結(jié)束后進(jìn)行一定時(shí)間的靜置,保證所有溫度采樣點(diǎn)熱平衡,再次持續(xù)以150 A電流進(jìn)行充電,滿電后再次靜置至熱平衡,通過設(shè)備記錄試驗(yàn)全過程溫度變化。

可以看出未修正前模組采樣與電芯采樣最大溫差分別為12℃、10℃,最小溫差為-2℃、-2℃ ;通過補(bǔ)償策略修正后模組修正溫度與電芯采樣最大溫差分別為3.1℃、1.5℃,最小溫差均為-1.9℃、-2.4℃,與實(shí)測電芯溫度趨于一致,效果較好。

綜上:試驗(yàn)修正后的溫度曲線與實(shí)際電芯內(nèi)部溫度采樣曲線溫度變化趨勢一致,可以較為真實(shí)地反映電池工作過程中溫度的變化情況。我們可以通過一定的電池?zé)峁芾聿呗圆⒅踩胍陨闲拚蟮臏囟戎礣A、TB等,通過一定的算法最終達(dá)到電池?zé)峁芾砟康摹?/p>

5 結(jié)語

本文通過實(shí)驗(yàn)與數(shù)據(jù)分析相結(jié)合的方法,研究了一種全新的電動(dòng)汽車電池?zé)峁軠囟炔杉桨福饕Y(jié)論如下。

1)傳統(tǒng)的電池模組溫度采集方式由于匯流排的過流特性會(huì)導(dǎo)致溫度采集偏差較大,影響熱管理策略的正常運(yùn)行;

2)優(yōu)化后的電池溫度采集方案通過增加補(bǔ)償溫度采集點(diǎn)以及一定的溫度修正策略最終使電芯溫度的采集更加接近真實(shí)值。

電池?zé)峁芾碜鳛殡妱?dòng)汽車的核心管理技術(shù)之一,在溫度采集、策略設(shè)計(jì)等方面仍存在不足。但是,隨著電動(dòng)汽車的蓬勃發(fā)展,可以通過相關(guān)技術(shù)積累不斷完善熱管理技術(shù),提供對電池的保護(hù),對延長電池壽命、提高車輛性能具有重要意義。

參考文獻(xiàn)

[1] 楊國勝.電動(dòng)汽車動(dòng)力電池組熱管理系統(tǒng)研究[J].科技創(chuàng)新導(dǎo)報(bào),2015.04.062:178-180.

[2] 付正陽,林成濤,陳全世.電動(dòng)汽車電池組熱管理系統(tǒng)的關(guān)鍵技術(shù)[J].公路交通科技,2005(3):199-223.

[3] 周奕,王英,黃晨東.動(dòng)力電池?zé)峁芾硐到y(tǒng)及其設(shè)計(jì)流程介紹[J].上海汽車,2014(6):7-10.

[4] 齊曉霞,王文,邵力清.混合動(dòng)力電動(dòng)車用電源熱管理技術(shù)現(xiàn)狀[J].電源技術(shù),20 05,29(3):178-181.

[5] 張立玉,路昭,韋立川,等.鋰電池性能與溫度相關(guān)性的基礎(chǔ)實(shí)驗(yàn)研究[J].西安交通大學(xué)學(xué)報(bào),2018.5.52:133-141.

[6] 黎火林,蘇金然.離子電池循環(huán)壽命預(yù)計(jì)模型的研究[J].電源技術(shù),2008.32(4):242-246.

[7] 任寶福,賈力,張竹茜,等.大容量鋰離子動(dòng)力電池?zé)崽匦缘膶?shí)驗(yàn)研究[J].工程熱物理學(xué)報(bào),2013.34(11):2120-2123.

本文來源于科技期刊《電子產(chǎn)品世界》2019年第9期第66頁,歡迎您寫論文時(shí)引用,并注明出處。

評論