基于現場總線的工業機器人監控系統的研究

3.2系統監控與管理

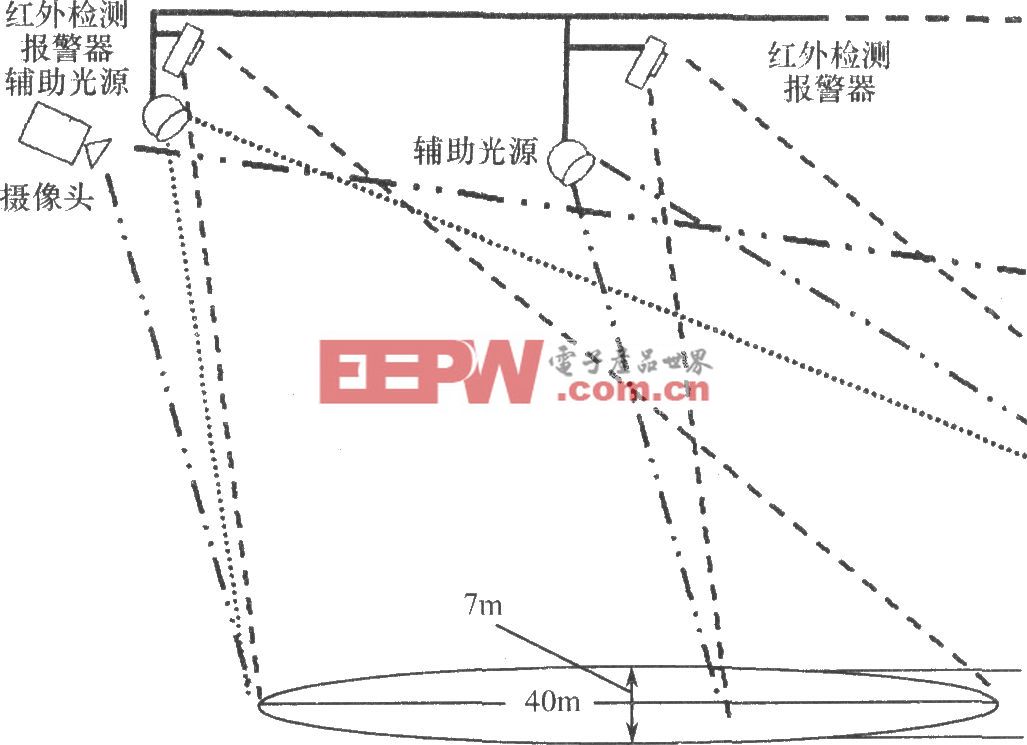

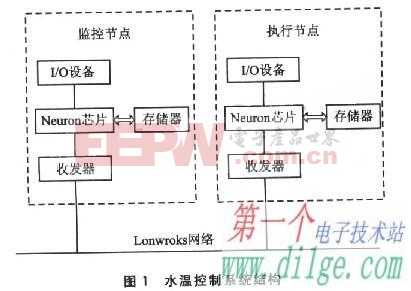

經過智能模塊的計算和轉換,各種現場生產數據通過Lonworks網絡送到監控中心的計算機,通過FIX或其它組態軟件,以DDE動態數據交換 (Dynamic Data Exchange)或ODBC開放式數據庫互聯 (Open Database Connectivity)接收網上數據,生成數據文件并實時顯示,實現對全廠生產現場各機器人的在線監控,并對異常信號還可以進行多媒體的聲光報警。 FIX組態軟件編寫的程序還可以對各智能模塊的拆卸、斷電和故障做出判斷并報警。

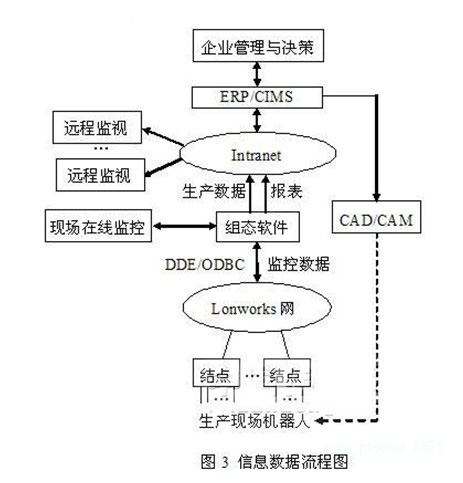

為滿足企業信息化管理的需要,可在插有Lonworks網卡的控制網監控主機的內部另外再插一塊TCP/IP的企業內部Intranet網卡,利用 FIX或其它組態軟件實現企業管理中的生產數據共享。各相關的被授權部門則可通過企業內部網,根據各自的訪問權限對生產過程進行遠程監視。此外,組態軟件還具備有自動生成報表的功能,可生成全廠和各車間的各類報表,各類信息數據都能直接提供給企業的管理人員,并在此基礎上構建CIMS或ERP等形式的企業信息化管理系統,用以支持全廠和各車間管理與決策,其數據流向方式如圖3所示。

此外,制造業生產的管理具有雙重性,根據產品加工過程流程進行的縱向管理,或者根據生產工藝類型和人員配備進行的橫向管理。以機器人加工技術為代表的現代化生產線系統具有高度的連續性,從最初的元件或毛坯,經過多個生產環節的逐步的加工和裝配,最后形成產品,整個過程前后連貫,其管理模式是縱向的。而另一方面,在同一工廠的不同車間中,各條生產線上都具有處于相同生產環節的機器人設備和操作維護人員,例如每條生產線上都有進料、裝配和包裝等環節,如果是生產同一種產品,則各生產線中各環節都是平行且相同的。為了以最高效率發揮人力資源,以便于設備的維護和生產的進行,同類生產和技術人員應能夠分工管理分布于不同車間中的同一類生產工藝和設備,同時也可以減少生產線維修的備件數量。這樣就可以最大限度的減少備用勞動力人員,由每車間一組備用人員精簡到全廠多個車間共用較少組的備用人員,也就是橫向化管理模式。

但這種縱橫交叉的模式,在一定程度上增加了管理上的難度。應用現場總線這種網絡化控制技術,可以很好地解決這一問題。通過FIX組態軟件所制作的監控界面,既能按各車間生產線的實際加工過程進行監控,也能夠將分布于廠區不同車間內的同類機器人加工過程放置在計算機的同一監控窗口之內,形成一個一體的 “虛擬車間”,使處于不同車間的同類機器人的現場數據可同時顯示于這個“車間”的內部,這樣就可以靈活的配備生產、技術和維修過程中所需要的人員,并進行高效的生產物流控制,從而提高整體的管理效率。

評論