從IC的封測層面看客戶質量工程師(CQE)的重要性

摘要:傳統的芯片銷售方式是銷售、現場應用工程師 (FAE) 介紹芯片會實現什么樣的電性功能。但是對于客戶來說, 這時芯片更像一個黑盒子,它具體是通過內部什么樣的物理層架構得以實現外部的這些電性功能,客戶并不十分了解。除此之外客戶還關心產品在特定環境下的應用條件, 以及在此條件下的可靠性、一致性以及產品規模生產的可制造性。這就需要客戶質量工程師(CQE)與客戶溝通,了解到這些需求, 并通過對制造方法的控制,實現雙贏。本文通過對Qorvo亞太區客戶質量工程總監周寅的訪談,介紹了其RF、Filter等芯片的制程以及質量保證方法。

本文引用地址:http://www.104case.com/article/201604/290269.htm一個典型的IC制作過程主要分為三部分:第一步:SMT工序,就是被動元件(電容、電阻等)用SMT(表面貼裝技術)的方法焊接在芯片的基板上;第二步:Die Attach(晶圓貼裝),即把主要的電路單元Die (晶圓) 貼裝到基板上;第三步:Wire Bond(引線鍵合),是用金線等鍵合的方式把電路連接起來。這樣就形成了一個功能性IC。最后對芯片進行塑封以起到可靠性的作用。

值得說明的是,隨著芯片集成度要求的不斷提高,封裝技術也在快速發展,今后IC用到金線鍵合的方式會逐漸減少,更多會用Flip Chip (晶圓倒貼技術),這樣會更好地滿足芯片多頻多模,高集成度的發展趨勢。被動元件電容電阻等除了傳統的分布方式外,還會用到微帶線模擬技術、分立組件嵌入式技術等以獲得更小尺寸和更多功能。

Flip Chip (晶圓倒貼)也會用到不同的技術形式。有些設計用Solder Bump (錫球倒裝),有些設計用Copper Pillar(銅柱倒裝),具體設計方式取決于不同產品的設計要求。Copper Pillar Layout(引腳布局)可以做得更密、更小。例如,當前業界最新的處理器芯片,可能一個Flip Chip Die設計會有幾千個Pillar引腳設計,以實現它的多I/O接口需求。同時芯片的Spacing(間距)設計密度要求也很高,這對封裝技術是很大的考驗。

另外封裝技術的演進方向就是高集成度以實現頻段復雜和多頻多模的要求。 當前Qorvo主流的射頻芯片都是高集成度的解決方案。例如,Qorvo最新的High Band PAD (高頻段功率放大器模塊)集成了PA (功率放大器)、 Switch (射頻開關)、CMOS Controller (模擬控制器)、 Filter (濾波器)、Duplicer (雙工器)等多種射頻電路于一體,單顆芯片內集成有十幾顆至幾十顆Die。這種封裝叫SIP(System In Package 系統級封裝)。當前主流的手機廠商的旗艦機型多會采用此技術。

到此為止,IC封裝的一個最基本的原理就已經實現了。還有一些傳統工序,比如在芯片上用激光刻蝕Marking(標簽),以確保對芯片有Traceability(可溯性),用以追溯每顆芯片的生產記錄。 最后把完成的芯片進行切割,卷帶包裝,最終就是客戶看到的成品。

IC測試的演變

在Wafer (晶圓)進行封裝之前,首先要進行第一步的Die Sort(晶圓級測試),用以確保封裝到芯片內的每顆Die的功能性。接下來就是對封裝之后的芯片進行終測。傳統意義上的終測就是把芯片單體放入Clamp Fixture(夾具)里進行測試,用以確保其電性功能。隨著業界對測試效率要求的不斷提高,Qorvo也開發出了不同測試解決方案以滿足客戶的多樣化需求。例如,當前Qorvo公司自主開發的的Strip Test(基板測試)技術,就是在基板上根據芯片Mapping(圖譜)同時測試多顆芯片以提升測試效率及測試精度。也有針對于WLCSP (晶圓級芯片)產品的Wafer Probe(晶圓探針測試),這個測試是結合了直流測試、射頻測試等于一體,直接在Wafer(晶圓)上用探針平臺進行測試,然后把測試后的晶圓成品直接發給客戶,用以實現下一步的設計要求。

在封測技術上,Qorvo也有一些獨特的專利技術,比如Qorvo MicroShiled? 技術。傳統的工藝是客戶在貼裝完芯片之后還要加一個屏蔽蓋,以防止外部電磁干擾(EMI)。Qorvo MicroShiled? 技術是直接把屏蔽電鍍在芯片表面,這樣在手機的設計和生產中就不需要額外的屏蔽。該技術來自Qorvo合并前的RFMD公司的專利技術(注:Qorvo由RFMD和Triquent公司于2015年合并而成),Qorvo北京和山東德州工廠都掌握此生產技術。當前業界領先的手機廠商大多采用了此技術,好處是芯片可做得很薄,而且整個射頻指標測試的一致性也會很好, 同時也優化了客戶端的工藝和成本。

IC發展是兩個層面的。在前道半導體晶圓的層面的發展就是頻率越來越高,頻譜越來越復雜,同時要求半導體線徑越來越小,從微米級演進到納米級,當前的主流手機芯片處理器已達到14納米,并且會隨著技術的發展不斷演進;另外在后道封裝層面,Die之間的結合會越來越緊密,Die以及其它元件的集成度也會越來越高,這對封裝技術也是很大的挑戰。 Qorvo目前也在研發用于未來幾年的半導體及封裝技術。例如高頻高功率GaN(氮化鎵)、寬頻帶BAW (體聲波濾波器)、 Stacked Die (晶圓疊加技術)、 ETIC (晶圓嵌入式技術)、TSV(硅通孔技術)、High Density Substrate (多層超薄基板技術)等。可見封裝是一個很重要的技術領域,如果封裝技術跟不上的話,前道晶圓工藝的技術演進也就變得沒有意義了。

In-house工廠的意義

Qorvo的主要晶圓設計與制造是在美國,其中砷化鎵晶圓設計制造中心位于美國北卡羅來納州和俄勒岡州;氮化鎵晶圓設計及制造中心位于德克薩斯州;聲表濾波器及體聲波濾波器設計制造中心分別位于佛羅里達州和德克薩斯州,北京和山東德州主要是封測。

其實In-house的目的是要有自己的核心技術,即引領最新的研發技術、生產工藝及質量標準,在設計制造上占有主導優勢。除了In-house外,Qorvo同時擁有多家封測合作伙伴,與外界隨時保持溝通與合作,與業界共同發展,為全球客戶提供多元化解決方案。

客戶質量工程師的重要性

其實CQE大概是在五六年前由RFMD公司(注:2015年RFMD與Triquent合并為Qorvo公司)細分出來的職責。以往我們在向客戶推廣射頻產品的時候,傳統上是銷售和應用工程師來進行技術支持。例如,推廣一個PA(功率放大器),以往更多的是向客戶介紹電性方面的指標,例如功率是多少?諧波指標如何?應用層面有哪些匹配要求等。這是一個傳統的服務方式,這種情況下,這款芯片更像是一個黑盒子,它具體是通過內部什么樣的物理層架構得以實現外部的這些電性功能,以及這些功能的可靠性是如何保證的,客戶并不十分了解。

隨著半導體和封裝技術的快速發展,以及電子產品市場競爭的日趨加劇,客戶現為了做出差異化的電子產品,開始更加關注芯片物理層的架構。客戶需要了解芯片是通過什么樣的物理層結構和設計實現它的功能性、可靠性和一致性,以及這些特性是通過什么樣的工業標準測試來得以保障的。對于客戶這方面的需求,CQE需要去了解和溝通,然后把基于客戶具體的定制需求反饋到生產線,進行有針對性的設計制造,以滿足客戶需求。

質量其實是一個廣義的概念,簡單地說就是產品需要滿足客戶的要求。具體而言,一般客戶對于質量的要求分為三個層面: 第一是要通過設計制造去實現它的功能性,這個功能性更多是指它的電性方面指標;第二是產品可靠性,是產品在終端市場環境下長期使用過程中的可靠性性能;第三是產品的可規模化制造性,就是芯片生產不只是制造一顆或幾顆器件樣品,它應該可延展到規模化制造,并且應該有優秀的產品良率,以及均勻穩定的一致性指標。 這就是質量工程部門的任務,就是要保證射頻產品的功能性、可靠性和一致性。例如手機開發,可能更多客戶在前期研發時會基于3GPP、JEDEC、美軍標等標準。但實際的應用條件可能會有差異,例如,有的產品用在恒溫恒濕基站應用環境,有的可能用在室外山上的Pico Cell(微蜂窩)上,有可能環境溫度正常是75℃,特殊的環境條件要達到95℃,這就要對該產品的殼溫結溫進行有針對性的設計。再比如,現在的智能手機電池的容量要求越來越大,在電池材料技術沒有突破時,目前的方法是通過提高電池電壓以增加待機時間。傳統的手機電池電壓是4.3V,今后慢慢會做到4.5V,甚至到4.7V以上,這些都是客戶的一些特殊的應用需求。但如果前期不了解這些需求,原有的設計如果按照4.3V的電池供電設計,最后客戶使用了更高的電壓應用,就會導致芯片過壓擊穿。但這時再返回重新更改設計已經來不及了,只有通過一些生產的堵截方式,包括采用犧牲良率的方式把偏下限的芯片篩選出去,但是這是亡羊補牢的措施。

Qorvo更多的是希望在前期Design-in這個產品的時候,把客戶對于產品的可靠性要求、應用環境、測試標準等能夠事先了解清楚,然后把這些具體要求反饋到產品線,對這些要求有針對性地進行設計、制造、測試。當最終把產品交付給客戶時,CQE需要和客戶共同驗證他們的要求是否得到滿足。如果某些指標不能達到要求,就需要反饋回來,在接下來的產品中進行修正,形成一個持續改進的閉環系統。 這些都需要專業的團隊進行支持,這也是Qorvo CQE部門的職責。

CQE最關注什么樣的客戶

業界領先的手機廠商多數芯片是定制的。定制產品就涉及到前期指標的定義。首先是電性指標需要滿足什么樣的功能性,這些功能要在什么樣的環境下去實現,以及什么樣的物理層架構來實現這些功能。針對定制化的器件設計與生產,Qorvo內部主要分為三個階段。第一階段是市場指標定義,這個階段需要定義設計一款什么指標的產品,并且通過什么樣的物理層架構實現;第二個階段是設計及認證,在這個階段需要確定產品設計方案并完成可靠性驗證;第三個階段就是產品量產階段,在這個階段需要一套完整的質量體系來確保產品的一致性。所以對于這類定制的客戶,CQE在前期一定要參與進去,了解產品的特殊需求并予以保障。

在產品設計層面,某個客戶對靜電標準根據它的生產環境和應用環境提出了需求,我們就要考慮客戶所應用的射頻器件的靜電參數。例如HBM、CDM、IEC模式指標需求是多少?這些指標如何轉化為物理層設計得以實現?對于客戶應用產品的環境、溫度和濕度,芯片的結溫、殼溫、熱阻等有怎樣的特殊要求等。諸如此類問題,CQE都需要和客戶在產品開發前期進行充分溝通理解,并把這些要求帶到產品的設計生產中得以實現。

在可靠性層面,生產出來的產品如何確保是否達到了上述的設計指標,也需要通過一整套完整的測試標準來進行驗證。例如,客戶的手機設計為快速充電模式,有的只需幾分鐘的急速充電,那么我們在產品認證中,就要針對客戶的這種特殊應用,進行有針對性的測試。比如進行浪涌沖擊等測試,以確保其可靠性。還有針對客戶的不同應用條件的可靠性測試。比如高溫高濕老化、溫度循環及沖擊、靜電等級測試、振動跌落實驗等。這些測試方法需要參考業界的不同標準,并針對于產品應用的具體點進行量身定制。

可見,手機競爭現在越來越激烈,手機要沒有一些特殊的賣點很難具有差異化。實際上,應用層的賣點是基于物理層實現的。所以最終回到核心層面就是它的物理層怎么實現,這個黑盒子里邊是什么樣的,所以CQE更多的是關注這個黑盒子里面的架構及可靠性。

CQE的價值體現

對于Qorvo來說,FAE可能更多的是學通信、射頻的人,CQE大多數的專業應該是半導體和微電子專業,所以CQE對產品物理層有更深的了解。

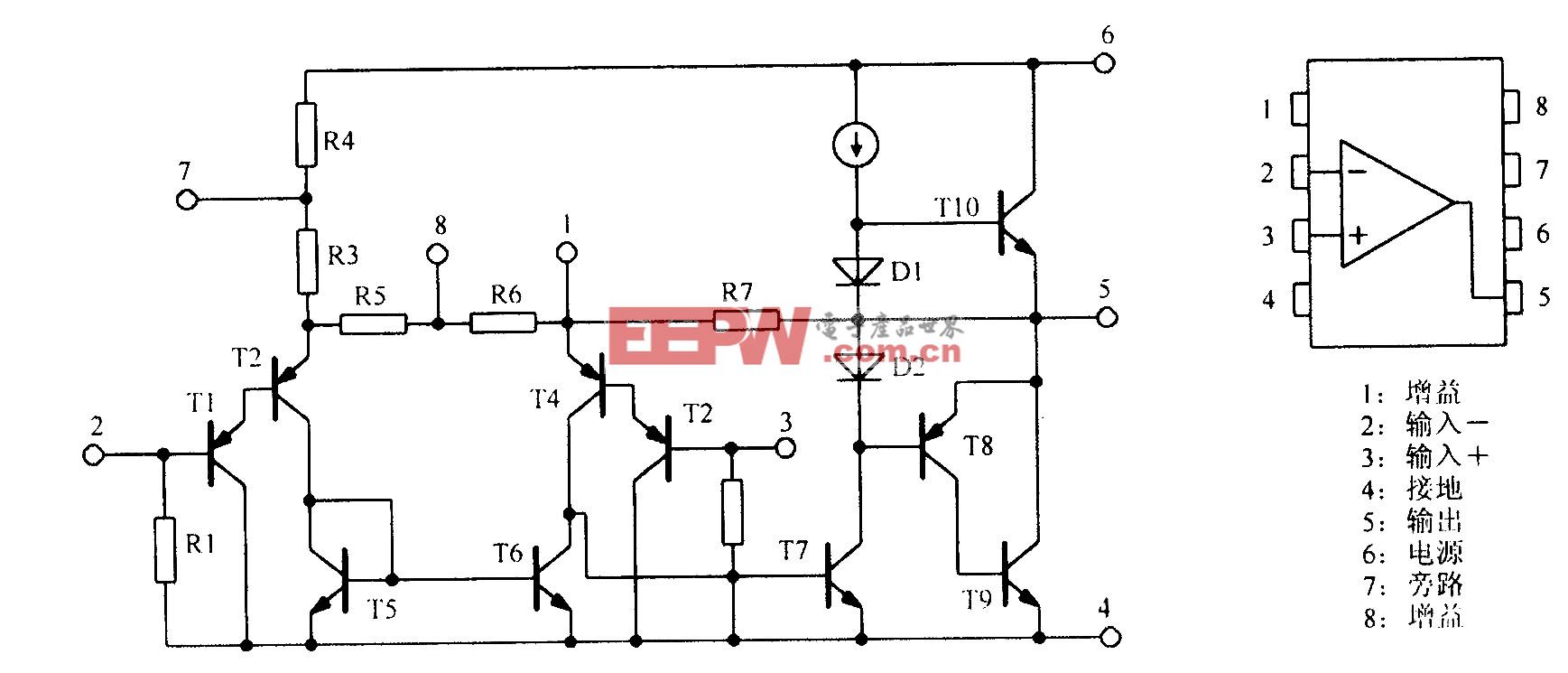

其實Qorvo建立CQE這個部門也是基于很多的經驗教訓。 例如,靜電指標有很多種,有HBM (人體模式)、MM(機械模式)、CDM模式(充電設備模式)、手機天線端IEC模式等。客戶對于每種模式的設計和使用環境的不同要求,就要求廠商基于客戶的具體需求進行保障。HBM的設計模型是模擬100pF的人體電容和1500Ω的人體電阻,在此架構上去設計建模和測試;MM模型是模擬一個更大的機械電容模式,比如200pF的電容器瞬間的電荷釋放,這時的電壓波形在時域內很陡,但在頻域卻很寬,對于這種模式需要單獨模擬測試;CDM模式主要是針對生產線的控制。芯片在生產過程中,它周圍會有很多的電場,這時芯片的表面也會積累很多電荷,當對這個芯片進行屏蔽焊接時(屏蔽過程就是一個接地的過程),芯片內充滿的電荷會瞬間被導到地上,芯片從內到外會有一個瞬間的壓差將其損壞。這種Charge Device Model又要用另一種模型去模擬、設計和測試,來實現對這種具體ESD模式的電路保護。對HBM、MM和CDM模式,以及手機天線端IEC模式,用到的設計保護電路也是不同的。傳統模式可能是二極管的反向并聯保護電路,也可能用達靈頓、肖特基電路等保護方式,這取決于設計的具體要求和應用條件。

除此之外,還有許多其它的可靠性要求,也都需要根據不同的工業標準進行有針對性的設計與測試認證。所以Qorvo的客戶支持團隊的架構是市場、銷售、FAE、CQE這樣的組隊,部門各司其責,分工合作,以滿足客戶對于產品應用中的不同需求。

中國本地通訊市場增長很快,像深圳已經成為全球重要的手機與基站的生產設計基地,很多民族品牌產品目前已經處于業界領先水平。因此,Qorvo在中國也獲得了很好的業務發展。Qorvo希望多年積累的經驗與技術,以及更精細化的專業團隊分工,能夠更好地服務于本地市場,與中國優秀的企業共同成長。(本文由電子產品世界王瑩采訪整理)

參考文獻:

[1]王瑩.上下聯動,促進IC產業跨越式發展[J].電子產品世界,2013(1):28

[2]王瑩.本土IC設計業:成長喜人,下一步更需智慧[J].電子產品世界,2013(3):31

本文來源于中國科技期刊《電子產品世界》2016年第4期第18頁,歡迎您寫論文時引用,并注明出處。

評論