電動汽車CAN總線通訊研究及設計

虛擬儀器(Vinual Instrument,簡稱VI)是日益發展的計算機硬、軟件和總線技術在向其他相關技術領域密集滲透的過程中,與測試技術、儀器儀表技術密切結合共同孕育出的一項全新的成果。由于儀器的專業化功能和面板控件都是由軟件形成,因此國際上把這類新型的儀器稱為“虛擬儀器”。它是利用微機的數據處理和圖形處理功能,將傳統物理儀器的專業化功能和面板控件軟件化,與檢測數據間的接口也通過計算機軟件來實現。從虛擬儀器顯示面板(如虛擬顯示屏、數碼顯示器和指示燈及示波器等,其在功能上與各種物理儀器相對應)可了解儀器的狀態,讀取測試結果進行分析。

本文引用地址:http://www.104case.com/article/197198.htm1 車輛稱重傳感器概述

本文根據虛擬儀器的特點,利用電容稱重傳感器的車輛載荷檢測裝置,以車輛緩沖減振機構中的板彈簧作為稱重傳感器的彈性體,可隨時隨地進行靜態或動態檢測。在載荷作用下,汽車的緩沖減振機構(板彈簧)產生變形,安裝在特定位置電容傳感器兩極板間的距離發生變化,電容值變化,傳感器的輸出電壓也隨之發生變化。基于虛擬儀器從測試靜態性能的參數分析入手,分析在車輛靜止時貨物變化時電容傳感囂兩極板間電壓變化的規律,為測試動態性能作參考。對特定的載荷對應的電壓值進行分析,用虛擬儀器程序子VI的來進行誤差分析和曲線擬合,既方便又直觀。電容稱重傳感器的安裝如圖1所示。

電容上極板部件安裝在車架下部,左右居中;電容下極板部件安裝在輪軸中部的上方,與電容上極板上下對正。車輛的每根輪軸上方均安裝一套電容傳感器。

車輛稱重系統各元素之間的關系如下:

在載荷作用下,汽車的緩沖減震機構(鋼板彈簧)產生變形,電容傳感器兩極板間的距離d發生變化,傳感器的電容值也隨之變化。預先標定出傳感器電路輸出電壓值與該輪軸載荷值之間的關系,以后就可以根據各輪軸傳感器電路的電壓值得到該輪軸的載荷質量。將各輪軸的載荷質量相加,可以得到整車載荷質量。

2 試驗及數據分析

基于虛擬儀器的電容法檢測車輛載荷的靜態分析試驗是在黑豹SM1010型汽車上進行。該車輛為兩軸鋼板彈簧結構,額定載荷為500 kg。靜態實驗過程中保持車輛處于水平狀態,兩輪分別垂直壓在SCS-2蛩電子數字平臺秤上。以100 kg砝碼作為標準單位載荷,對車輛裝載或卸載。試驗分為兩個行程(每行程又包括正反兩個方向),按照如下順序裝載或卸載:

正向1——在車輛自由狀態下(無遲滯),自空載逐漸裝載,直到傳感器輸出達到滿量程;

反向1——在正向1的基礎上,逐漸卸至空載;

正向2——在反向1的基礎上(有遲滯),自空載逐漸裝載,直到輸出再次達到滿量程;

反向2——在正向2的基礎上,逐漸卸至空載。

根據試驗數據,分別求出兩個行程正反向傳感器輸出的算術平均值再求出總進程算術平均值。經虛擬儀器編程軟件LabVIEW平臺下編程顯示,程序框圖前面板如下。

軟件編程采用模塊化設計,主要包括曲線擬合模塊、直線擬合和誤差分析模塊等。誤差分析模塊中的最小二乘線性度、遲滯性誤差以及重復性誤差都采用子VI的形式,這為動態參數的分析編程提供了很大的方便。誤差處理模塊主要是在分析數據的過程中,對數據的重復性誤差、最大標準偏差和遲滯性誤差等進行分析處理。這些數據為后續的數據處理和電容稱重傳感器補償系統編程作為依據,如重復性誤差編程如圖4所示。為了掌握加速度對電容法車輛載荷檢測的影響情況,根據預先標定出的載荷質量與電容傳感器輸出電壓之間的對應關系,得到某一加速度(aH)下前、后輪軸以及整車的載荷質量,結果見表1。

從表中敷據可知:制動過程中,加速度aH=4 m/s2與aH=0 時相比,電容傳感器檢測到的前軸載荷質量增大了122.5%,后軸減小了60.7%,整車載荷質量增大了14.9%;加速過程中,加速度aH=1.78 m/s2與aH=0時相比,前軸載荷質量減小了55.7%,后軸增大了14.6%,整車載荷質量減小了14.4%。由此可見,加速度對車輛載荷檢測的影響很大,為了保證檢測結果的準確性,必須利用軟件補償。

根據表1中的數據繪制出的載荷質量與加速度之間的關系曲線見圖5。

由以上分析系統顯示結果可知,電容式車輛稱重裝置靜態時具有較好的重復性,但也存在著一定的非線性誤差及較大的遲滯性,直接影響著載荷檢測結果。引起非線性誤差的主要原因是電容相對變化量與極板之間的非線性的關系。而引起遲滯(包括反向行程不歸零)的主要有兩方面的原因:1)真實材料都在一定程度上存在遲滯現象;2)車輛載荷大小不同時,鋼板彈簧的高度和長度隨載荷而變化,彈簧片之間產生摩擦,彈簧片兩端與車架連接處也產生摩擦。采用高彈性材料的鋼板彈簧、改進機械設計、減小摩擦等辦法可減小遲滯影響。而利用軟件方式進行非線性補償及遲滯性補償效果十分明顯。

3 結束語德國Bosch公司為了解決現代車輛中眾多的控制和數據交換問題,開發出一種CAN(Controller AreaNetwork) 現場總線通訊結構. CAN總線硬件連接簡單,有良好的可靠性、實時性和性能價格比. CAN總線能夠滿足現代自動化通訊的需要,已成為工業數據總線通訊領域中最為活要躍的一支。

其主要特點是: ①CAN總線為多主站總線,各節點均可在任意時刻主動向網絡上的其它節點發送信息,不分主從,通信靈活; ②CAN總線采用獨特的非破壞性總線仲裁技術,優先級高的節點優先傳送數據,能滿足實時性要求; ③CAN總線具有點對點,一點對多點及全局廣播傳送數據的功能; ④CAN總線上每幀有效字節數最多為8個,并有CRC及其它校驗措施,數據出錯率極低,萬一某一節點出現嚴重錯誤,可自動脫離總線,總線上的其它操作不受影響; ⑤CAN總線只有兩根導線,系統擴充時,可直接將新節點掛在總線上即可,因此走線少,系統擴充容易,改型靈活; ⑥CAN總線傳輸速度快,在傳輸距離小于40m時,最大傳輸速率可達1Mb/s。正是由于CAN總線具有這些其它通信方式無法比擬的優點,使之成為電動汽車控制系統的理想總線。

1 電動汽車對通訊網絡的需求

電動汽車由于儲能設備容量有限,在運行過程中對能源的管理十分嚴格. 效率是衡量電動汽車系統性能的重要指標,國家863“十五”電動汽車重大專項要求電動機系統額定效率為85% ,控制器的額定效率達到95%. 電動汽車電子控制系統的動態信息必須具有實時性,各子系統需要將車輛的公共數據實時共享,如電機轉速、車輪轉換、油門踏板位置和剎車踏板位置等. 但不同控制單元的控制周期不同,數據轉換速度、各控制命令優先級也不同,因此需要一種具有優先權競爭模式的數據交換網絡,并且本身具有極高的通信速率. 此外,作為一種載人交通工具,電動汽車必須具有較好的舒適性,整車通訊系統必須具有很強的容錯能力和快速處理能力。

目前,電動汽車的發展得到了各國的高度重視.電動汽車成為未來汽車發展的主流方向。電動汽車內電氣元件極多,需要實時傳輸和共享的數據很多.如何提高電動汽車通訊的實時性、可靠性和應急處理能力成為電動汽車通訊的難點所在. 我們采用TMS320LF2407型DS作為電動汽車通訊系統的主處理器,利用DSP良好的快速處理能力提高數據處理速度,從而提高通訊的實時性;利用 DSP內嵌的CAN總線模塊作為CAN的控制器,減少硬件電路的復雜性,從而提高通訊的可靠性;通過軟件設計緊急時刻屏蔽次要因素來提高電動汽車的應急處理能力。

2 控制方案

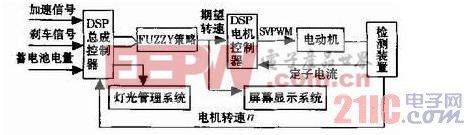

電動汽車總成控制我們采用先進的模糊控制,采用的控制器也是TMS320LF2407型的DSP。對采集到的剎車信號,加速信號和反饋回的轉速信號進行模糊處理,得到期望的轉速信號,并將得到的轉速值通過CAN 總線傳送到電動機的控制機構,對電動機進行控制,滿足駕駛員的駕駛意圖。 同時管理燈光系統和屏幕顯示系統. 屏幕顯示系統實時顯示電動汽車的運行狀態。 具體控制方案如圖1 所示。

圖1 電動汽車控制系統結構框圖

3 電動汽車CAN總線通訊方案

電動汽車控制需要良好的通訊協調性和運行可靠性。良好的通訊系統是實現電動汽車可靠運行的關鍵. CAN總線結構是一種有效支持分布式控制或實時控制的串行通訊網絡。 圖2 是一個典型的電動汽車CAN總線結構示意圖,包括整車動力部分的主電動機控制器、電池組管理系統、電動汽車屏幕顯示系統等多個設備,這些子系統之間通過 CAN進行數據通訊和命令傳輸。 每個節點設備都能夠在脫離CAN 總線的情況下獨立完成自身系統的運行,從而滿足車輛運行安全性的需要。同時,CAN總線也不會因為某個設備的脫離而出現系統結構崩潰的現象。

圖2 電動汽車CAN 總線結構圖

4 CAN總線模塊

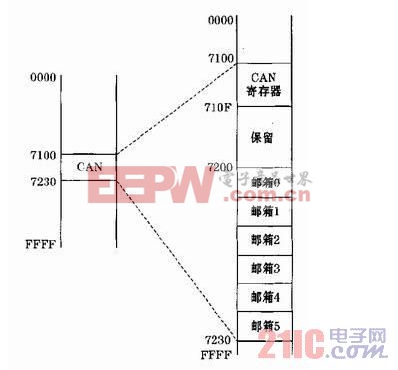

CAN 總線模塊是DSP的一個16位的外設,是一個完整的CAN 控制器. 除具有CAN 總線的基本功能外,還有一些特有功能,如:對象有六個郵箱,其數據長度為0~8 個字節,其中兩個接收郵箱(0、1) ,兩個發送郵箱(4、5) ,兩個可配置為接收或發送郵箱(3、4) ;自動回復遠程請求功能;可編程的CAN 總線喚醒功能;自測試模式功能等. 對CAN 總線的訪問分為控制/ 狀態寄存器的訪問和郵箱的RAM 訪問.CAN 總線控制模塊的內存空間分配圖如圖3 所示.

圖3 CAN 總線內存空間分配

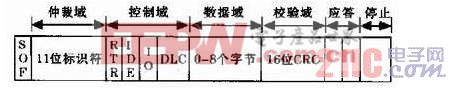

CAN 控制器發送的信息幀有兩種,一種是發送數據幀,一種是發送遠程幀. 發送郵箱有郵箱4 和郵箱5以及被配置為發送方式的郵箱2 和郵箱3. 發送數據幀時,在數據寫到發送郵箱的數據區后,如果相應的發送請求位使能,則數據幀被發送到CAN 總線上. 數據幀的數據區可以通過軟件設置成1~8 個字節。 數據幀的格式如圖4 所示。

圖4 CAN 總線數據幀

CAN 總線控制器的接收郵箱有郵箱0和郵箱1及被配置為接收方式的郵箱2 和郵箱3. CAN 控制器在接收信息時,首先要將接收信息的標志符與相應接收郵箱的標志符進行比較,只有標志符相同的信息才能被接收. CAN 總線控制器的接收寄存器使得接收郵箱可以忽略更多的位來接收信息. 但是,如果當接收屏蔽使能位(AME) 為0 時,則局部接收屏蔽寄存器將失效. 只有配置為發送方式的郵箱2 和郵箱3 才可以接收自動應答遠程幀. 當郵箱接收到遠程幀后,接收節點將自動發送一個數據幀作為應答。

5 接口電路設計

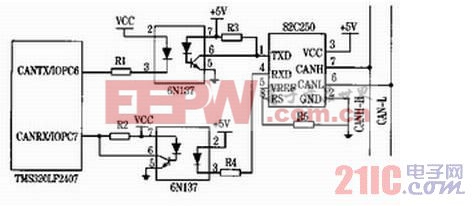

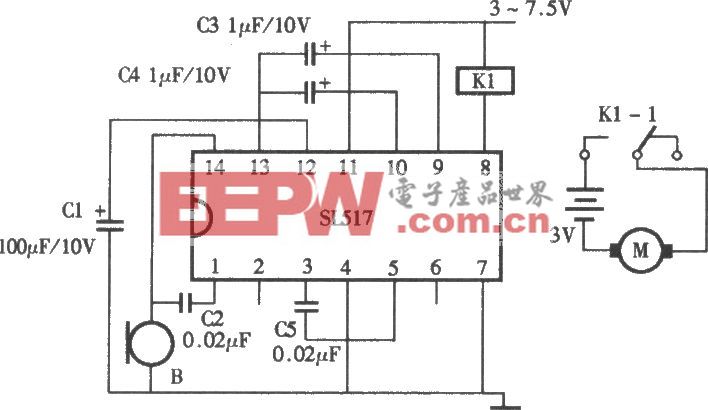

由于DSP 本身內帶CAN 總線模塊,所以不需要專門的CAN 控制器,DSP 本身不具有CAN 收發器,需要外接CAN 收發器82C250 ,中間使用光電隔離器6N137. 如果距離很短,可以不使用光電隔離器. DSP與光電隔離器和CAN 收發器硬件連接圖如圖5 所示。

圖5 DSP 與CAN 總線硬件連接圖

6 電動汽車總成控制器CAN通訊的軟件實現

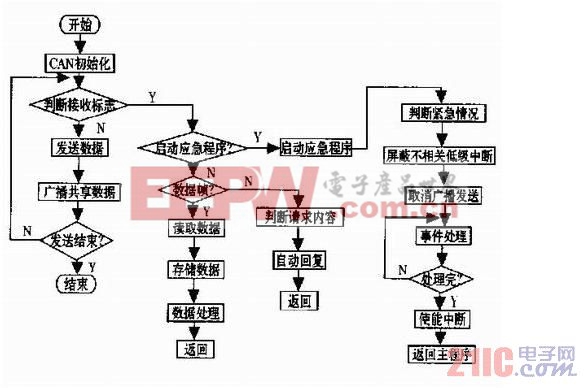

電動汽車總成控制器是電動汽車的心臟,它需要頻繁的接收和發送數據對電動汽車進行實時控制和檢測. 發送信息采用查詢方式,接收信息采用中斷方式. 通過設定不同事件的不同優先級來確定信息的接收和發送順序,同時增加緊急事件處理程序來提高控制器處理緊急事件的能力,保證車輛和人身安全. 緊急事件處理程序是當緊急事件發生時,如執行器件損壞,急剎車和急轉彎等,通過暫時屏蔽低優先級事件,如電池電量檢測,LCD 顯示系統等,使控制器有足夠的時間處理緊急事件,以提高控制器的實時控制能力和應急處理能力。 控制器軟件流程圖如圖6 所示。

圖6 控制器軟件流程圖

7 結 論

目前,現場總線在自動化領域中快速發展,CAN總線作為一種很有影響的現場總線,采用了許多新的技術和設計,使 CAN 總線成為最有發展前途的現場總線之一。CAN 總線以其高實時性、高可靠性和高靈活性,在工業自動化控制中得到了越來越多的應用。本文應用DSP 控制器作為CAN 總線的微處理器,利用DSP 很強的數據處理能力和CAN 總線傳輸速率高、可靠性高的特點,對電動汽車內復雜的通訊系統提出解決方案. 實驗證明,本系統不但解決了電動汽車通訊對實時性的要求,而且可靠性和穩定性都得到了提高。

基于虛擬儀器的車輛稱重分析系統,具有操作方便,用戶界面友好,易編程等特點,盡管虛擬儀器沒有真正的儀表面板,但在功能上卻遠勝于傳統物理儀器。實踐證明基于虛擬儀器的車輛稱重系統不僅適合于電容法檢測車輛載荷靜態測量分析,同時更適合于數據量更大的動態測量分析。本文的創新點在于利用虛擬儀器的軟件面板對電容法檢測車輛載荷靜態測量進行誤差分析,不僅擺脫了那種列表統計易出錯的缺點,而且結果方便快捷直觀。

稱重傳感器相關文章:稱重傳感器原理

評論