基于FPGA和NiosII的逆變焊接電源控制器

根據以上的設計思路,采用VHDL語言描述、以狀態機的形式設計ADC控制器。

2.1.2 DPWM控制器

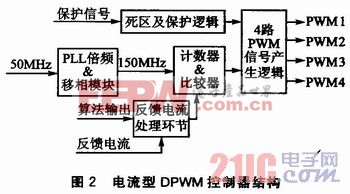

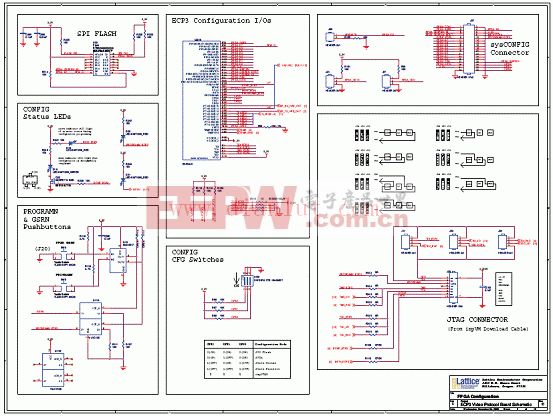

數字PWM(DPWM)控制器作為連接控制算法與焊接電源主回路的橋梁,作用至關重要。在以DPWM方式控制的逆變電源系統中,DPWM一般可以分為電壓型DPWM和電流型DPWM兩種方式。電流型DPWM反饋電流和鋸齒波疊加后,與控制信號直接比較,DPWM信號可以迅速輸出電流的變化,動態性能較好,因此本文采用電流型設計方案。

DPWM控制器一般需要滿足:占空比可變,而且PWM占空比更新快;有足夠的死區時間保證IGBT可靠關斷;能快速抑制不正常輸出電流的突變,以防止焊接電源負載在短路、焊接電弧、斷路之間切換時造成系統不穩定;當出現過流等異常現象時,能快速封鎖DPWM驅動信號,保護主回路。

此外,為了避免系統輸出出現極限震蕩現象,要求DPWM控制信號的分辨率要高于采樣分辨率。本設計中,ADC有效采樣分辨率設置為10位,采用150 MHz的計數頻率和30 kHz的逆變器開關頻率,由式(1)可推算出DPWM控制信號的分辨率:

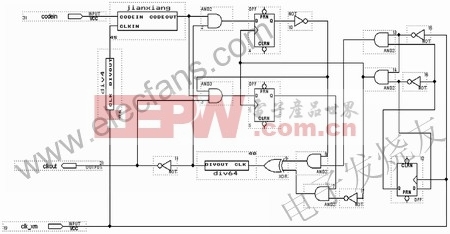

為DPWM控制信號的分辨率。代入實際數據可得,計數上限為5000,即至少13位的分辨率,高于ADC的采樣分辨率。綜合上述分析,電流型DPWM控制器的結構如圖2所示。本文引用地址:http://www.104case.com/article/191363.htm

2.1.3 雙閉環控制算法

(1)電流控制方案

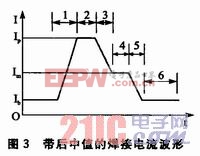

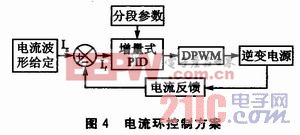

脈沖MIG焊一般采用帶后中值的焊接電流波形,如圖3所示。焊接過程的要求各階段電流穩定,且峰值電流Ip、基值電流Ib、中值電流Im以及電流變化斜率都應精確控制,以保證焊縫質量。因此,保證控制脈沖參數的精度為電流控制的基本要求。閉環形式的PID算法最為常用,但是各階段的電流變化斜率不盡相同,即使反復選擇PID算式的kp、ki、kd參數,也只能折中各階段的控制指標。變參數PID控制則可以分段設定kp、ki、kd參數,優化控制效果。本文采用變參數PID作為控制方案。

根據波形的6個階段,將PID參數分為6組,分別分段調試取優后存儲。工作時控制器根據當前的焊接電流階段選擇最優PID參數,以充分保證焊接電流的各個指標。這里采用增量式PID方案,變參數PID電流環控制方案如圖4所示。

pid控制器相關文章:pid控制器原理

評論