電冰箱及其部件自動檢測線設計與實現

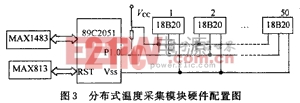

2.2 硬件配置

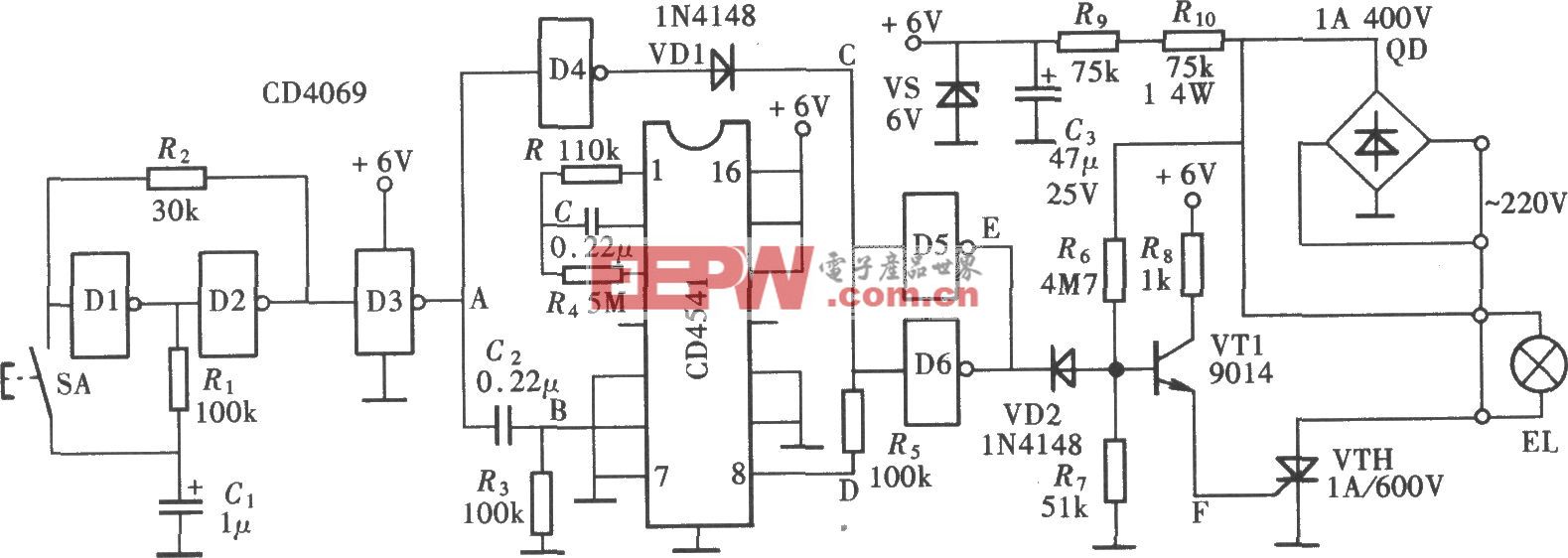

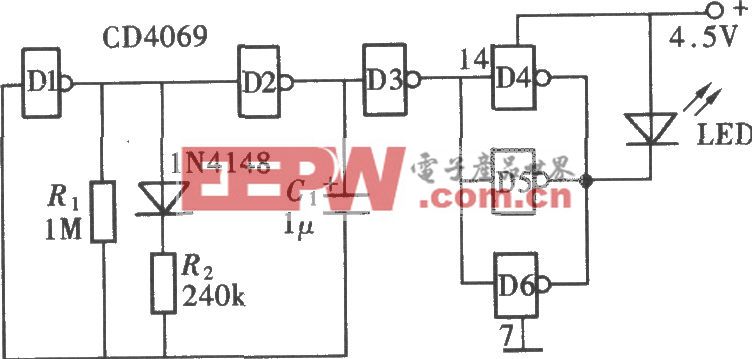

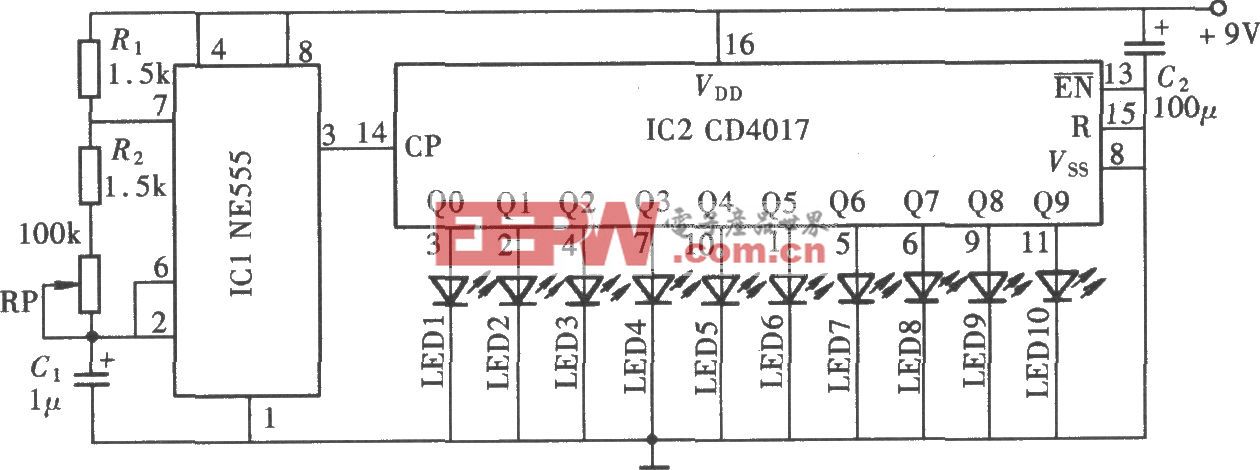

系統硬件由89C2051單片機和少量外圍器件組成,如圖3所示。由于DSl8B20采用獨特的一線總線接口,一個一線接口上可以掛有多個DSl8B20器件,而每一個器件含有一個惟一的64b串行碼,通過識別該碼可以區分不同的傳感器。主機通過識別串行碼選擇傳感器,對其進行讀、寫、啟動轉換、設置報警閥值等操作。同時在器件內有9 B的RAM和3 B的E2PROM,可對傳感器的工作方式進行設置并用來存儲檢測到的溫度,供單片機讀出。芯片MAX813提供下位機的監控功能,上電、掉電和電網電壓過低時都會輸出復位信號,同時他還能跟蹤1.6s的定時信號,為軟件提供Watchdog保護。MAXl483實現TTL電平與RS485電子之間的轉換。

|

3 參數測試軟件設計

下位機(89C2051)采集溫度傳感器數據經過一定的預處理后通過RS485串行總線口將數據送給上位PC機。在PC機上運行用微軟Visual Basic 6.0開發的Windows環境下檢測軟件,接受串行口傳來的數據,數據處理結果以圖形的形式打印輸出。上位機程序設計要點為:

(1)SCOMM通訊控件對串行口的設置

通訊協議為:波特率9 600,偶校驗,8個數據位,1個停止位。由上位機發送開始測試命令,下位機接收到命令后,每隔1rain向上位機發送檢測到的數據。上位機循環接收并處理和顯示數據。

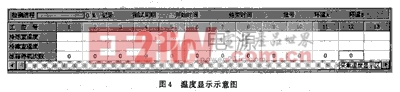

(2)數據顯示

數據顯示采用VB 6.0中的MSFLex Grid控件,將該控件的行和列定義成數組的形式,從而將下位機發送來的各工位上電冰箱冷凍室和冷藏室的溫度數據,冰箱壓縮機開停機次數顯示出來,如圖4所示。

|

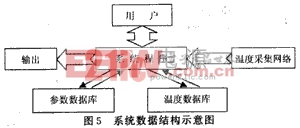

(3)數據存儲

系統主要由參數數據庫、溫度采樣點數據庫兩部分組成。其系統數據結構示意圖如圖5所示。參數數據庫包括系統參數、用戶自定義參數、傳感器校準參數、電冰箱型號列表及標準參數等。溫度采樣點數據庫記錄了每臺被測冰箱的型號、檢測日期、檢測時間、各時刻溫度、開停機次數等。系統開始時從參數數據庫中讀人設定的各項參數,進行初始化,而且在用戶修改參數時可以隨時更新系統并保存。進行檢測前,系統建立以日期、線號、工位號及序號為名稱的新數據表,為本次檢測數據保存做好準備。每一臺被檢測的冰箱都有惟一的編號,在數據檢索界面里可以查看任意一臺冰箱的檢測曲線。數據檢索方式靈活,既能以編號定向搜索,亦可通過各要素查看一批冰箱的數據。如查看某天某一型號的檢測結果,只要在檢索界面輸入日期、型號,表格會立即顯示符合條件的冰箱各項數據,當前被選中的冰箱制冷曲線在界面下方的作圖區域里顯示出來。

軟件設計上采用清晰模塊化的程序設計方法,大量地建立功能函數和通用過程,使結構簡明,接口方便。這樣既避免了大量的代碼重復,有利于軟件調試,提高了編程效率,同時還為軟件開發及數據庫維護提供了方便。

|

4 系統的實際應用情況

上述分布式冰箱制冷性能參數采樣與處理系統于2001年底在某大型電冰箱生產企業投入應用。現場150臺冰箱壓縮機隨機啟動/停止,存在著嚴重的電磁干擾,由于使用了數字式溫度傳感器和合理的現場總線技術,加上在下位機系統設計上采用完善的軟/硬件抗干擾措施,使系統具有很強的抗干擾能力。經過一年多的實際運行,證明該系統具有投資少、安裝施工方便、維護工作量小、測溫精度高、運行穩定可靠,性能遠遠優于傳統的模擬巡回采集系統,該企業已決策于近期將測溫工位擴大一倍。可見本系統的實效,并且具有廣闊的應用前景。

評論