如何解決混合動力汽車功率模塊的穩定性問題

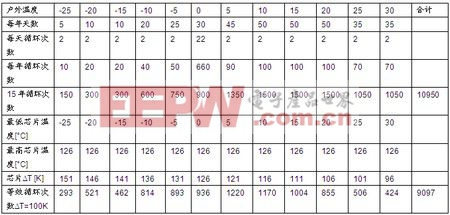

為了計算被動循環應力的等效試驗循環次數,對表1中的循環次數進行了轉換。結果如表3所示。

表3:二極管功率循環:計算代表被動溫度波動的等效循環次數

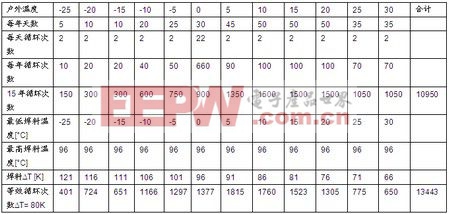

熱循環:與3.1節中描述的被動/主動溫度循環轉換,采用了類似的過程。

從行駛工況循環可計算得出焊接層的最高溫度(圖5)。

表4:焊接層熱循環:被動溫度波動的等效循環次數

概述

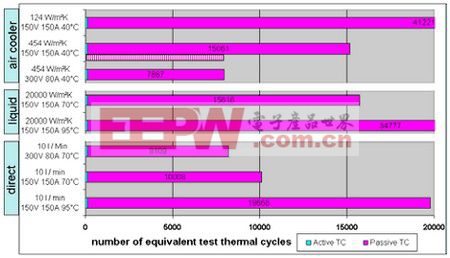

圖8和圖9所示為不同參數的等效試驗循環次數的比較。

功率循環:在圖8所示的功率循環次數(條件:?Ttest=100K、Tj,test=150°C、ton, test = 2s 和參考電流Itest = 400A),是主動循環/被動波動循環次數的總和。

圖8:不同參數的特定行駛循環的等效功率循環次數

熱循環:在圖9中,熱循環試驗的等效試驗循環次數(條件:?T = 80K),是主動循環次數和被動波動循環次數的總和。

圖9:不同參數的特定行駛循環的等效熱循環次數

在所有情況下,主動循環的影響可以忽略不計。相對被動溫度波動很高的?T,工作過程中焊接層的溫度波動幅度很小( 55°C,強制風冷)。

聲明

盡管這兩個試驗的趨勢很相似,也無法對兩個可靠性試驗進行比較,因為在這兩個試驗中?T越高,等效試驗循環次數就越多。

1)冷卻能力越好,可靠性要求越低。(當然,任何人都能做出這樣淺顯的聲明,本文的目的是表明冷卻能力對可靠性要求有多大的影響。)

2)當環境溫度為40°C時,強制風冷的性能與液冷器在70°C環境溫度下性能類似。

3)將冷卻劑溫度從70°C升至95°C,會使等效循環次數翻一番。必須為逆變器配備單獨(獨立)的冷卻回路。采用常規安裝和連接技術,不能實現利用125°C的發動機冷液散熱的設計。

4)即使模塊未工作,戶外溫度變化也會使焊接層發生溫度波動。

5)使用直接冷卻散熱方式的模塊,將大大降低了對模塊的可靠性要求。

6)提高電池電壓,可使風冷系統的功率循環要求降低4倍;熱要求降低40%。

7)更好的冷卻能力,可以減輕母線電壓波動的影響。

8)避免出現滿負荷條件下的5個10秒鐘長的溫度循環,可以將對功率循環的要求降低60%,對熱循環的要求降低40%(對于強制風冷,比較圖8和圖9中的虛線列)。

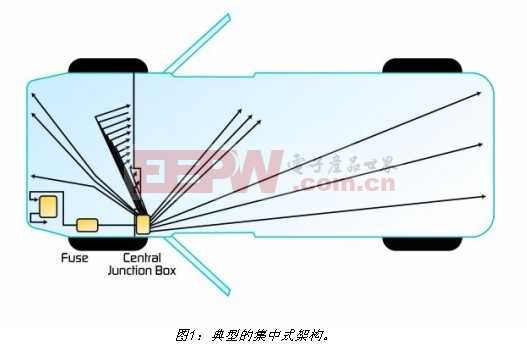

最后兩個聲明表明,混合動力汽車的開發有必要采用全局性系統方法,包括行駛策略、冷卻系統、電池電壓和模塊的散熱能力。汽車制造商、逆變器供應商與功率半導體模塊供應商聯合進行開發,可以避免功率模塊太大,并能降低成本。

結語

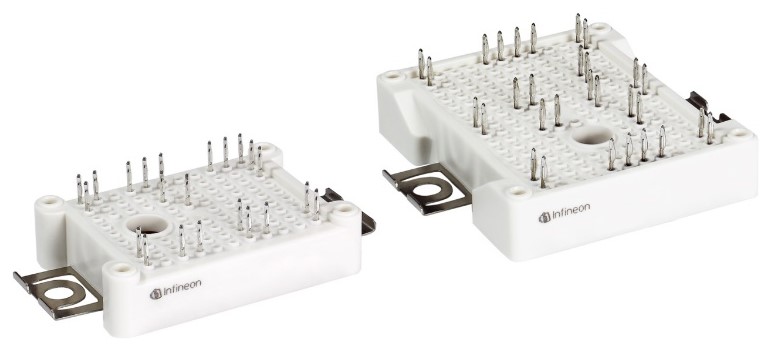

如今,大多數混合動力汽車使用的功率模塊。由于缺乏標準,不同汽車制造商采用的系統大相徑庭,因此不太可能對這些系統進行比較。為了使逆變器系統變得更具可比性,本項研究采用了一個統一的“基礎功率模塊”和一套常見的輸入參數。

為了評估混合動力汽車(HEV)功率半導體模塊必須具備的熱/功率循環穩定性,開發了一個程序來計算在特定行駛循環中,芯片和焊接層的溫度變化。通過將主動和被動熱應力對焊料和焊接點造成的熱應力,轉換為可靠性試驗數據,計算出等效試驗循環次數。

在本文中,比較了8套不同的參數,包括不同的冷卻條件和/或電池電壓。結果是:汽車制造商、逆變器供應商和功率半導體模塊供應商應聯合進行開發,有助于通過調整行駛策略、冷卻系統、電池電壓和模塊的散熱能力,找到經濟高效的解決方案。

備注

本模型中使用的變量存在一些其他關聯,這使得該模型僅可用于選定數據的試驗條件范圍。因此,筆者強烈建議在應用該模型之前,咨詢英飛凌科技的專家。

評論