基于51單片機的電動車蹺蹺板設計

2.3 電動機及其驅動模塊的選擇

根據題目中小車行駛全程的時間要求,可知小車的行駛速度很慢,普通的電機很難滿足此速度要求,而直流減速電機可以滿足此要求,且具有很大的轉動力矩,不會在傾斜面出現堵轉情況。故我們采用直流減速電機。

在選用驅動模塊方面有以下兩種方案:一是采用專用驅動芯片。該芯片集成度高,占用空間小,主要應用于電機調速場合,但價格較高。二是采用晶體三極管驅動電路。由于電動車所要求的功能比較簡單,用晶體三極管驅動就可以了,故我們最后決定用第二種方案。

2.4 信息顯示模塊

若采用LED,缺點是占用單片機接口太多,顯示信息量少,需要循環顯示,占用太多程序資源。而采用LCD,只占用單片機6條I/O線,同時顯示信息量大,靈活多變顯示多種信息。因此,我們擬采用后者。

2.5 電源選擇

方案一:所有器件采用單一電源(5節五號電池)。這樣供電比較簡單,但是由于電動機啟動瞬間電流很大,會造成電壓不穩、有毛刺等干擾,嚴重時可能會造成單片機系統掉電,使之不能完成預定行程。

方案二:雙電源供電。電動機驅動電源采用5節5號電池(大容量2.3Ah電池),單片機及其外圍電路電源采用另一組3節5號電池(大容量2.3Ah電池)供電,兩路電源完全分開,這樣做雖然不如單電源方便靈活,但可以將電動機驅動所造成的干擾徹底消除,提高了系統穩定性。

我們認為本設計的穩定可靠性更為重要,故擬采用方案二。

經過一番仔細的論證比較,我們最終確定的電動車蹺蹺板系統框圖如圖4所示。

圖4 電動車蹺蹺板系統框圖

3.系統分立模塊設計及工作原理

3.1尋跡線探測電路

采用型號為E3F-DS30C4集成斷續式光電開關探測器,該探頭輸出端只有三根線(電源線、地線、信號線),只要將信號線接在單片機的I/O口,然后不停地對該I/O口進行掃描檢測,當其為高電平時則檢測到白紙,當為低電平時則檢測到黑線區域。小車前進(倒退)時,始終保持黑線在車頭(車尾)兩個傳感器之間,當小車偏離黑線時,探測器一旦探測到有黑線,單片機就會按照預先編定的程序發送指令給小車的控制系統,控制系統再對小車路徑予以糾正。當小車回到了軌道上時,車頭(車尾)兩個探測器都只檢測到白紙,則小車繼續直線行走,否則小車會持續進行方向調整操作,直到小車恢復正常。

3.2平衡狀態檢測電路

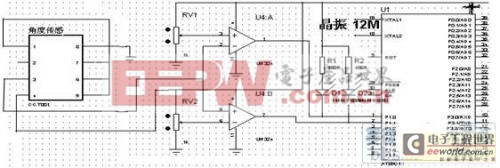

圖5 分壓比較式平衡檢測電路

在平衡檢測電路中,我們運用了高精度角度傳感器,此傳感器通過對自身偏離水平角度的測量,對應線性輸出一定范圍內的電壓值。依據題目的要求,我們分析得出小車隨蹺蹺板上下擺動幅度在正負4度角時即認為其處于平衡狀態。而此角度傳感器在此區間內的靈敏度最高,其輸出電壓為2.45-2.55伏之間。將此輸出電壓經比較放大,然后通過A/D轉換器轉換成數字量通入到單片機中。但是由于整個變化范圍只有0.1度角,任何輕微的干擾都會使測量結果產生嚴重的偏差。用A/D轉換又會使精度降低,干擾過大,又因為現實中很難做到真正的靜態平衡,所以我們最終決定采用動態尋找平衡的方式,因此用分壓電路和電壓比較器制作信號電路,根據信號端的變化控制小車,使角度傳感器的電壓輸出保持在2.45-2.55伏之間,經多次測試與精心調試,該電路可很好的滿足要求。平衡檢測電路如圖5所示。

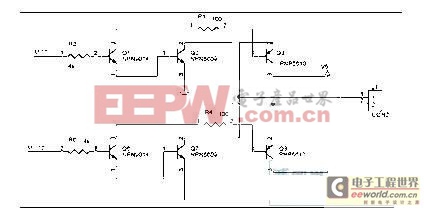

3.3 電動機驅動電路

電動機驅動電路如圖6所示。該驅動電路中的J1接電機,MOT1和MOT2接高低電平來控制電機的正反轉,進而控制電機的前進和后退以及左右轉向。

圖6 電動機驅動電路

4. 軟件設計

軟件結構如圖7所示。(詳細軟件流程圖見附錄)

評論