碳化硅功率器件的應(yīng)用機(jī)會(huì)及未來(lái)

5 月 17 日,深圳市森國(guó)科科技股份有限公司董事長(zhǎng)楊承晉在 2023 第四屆產(chǎn)業(yè)發(fā)展高峰論壇中,作了《碳化硅功率器件的應(yīng)用機(jī)會(huì)及未來(lái)》的主題演講。

本文引用地址:http://www.104case.com/article/202305/446693.htm

楊承晉董事長(zhǎng)主要圍繞碳化硅功率器件、碳化硅器件的未來(lái)應(yīng)用做了分享。

碳化硅材料優(yōu)勢(shì)

相對(duì)于第一代(硅基)半導(dǎo)體,第三代半導(dǎo)體禁帶寬度大,電導(dǎo)率高、熱導(dǎo)率高。第三代半導(dǎo)體的禁帶寬度是第一代和第二代半導(dǎo)體禁帶寬度的近 3 倍,具有更強(qiáng)的耐高壓、高功率能力。

碳化硅更適合作為襯底材料。在高壓和高可靠性領(lǐng)域選擇碳化硅外延,在高頻領(lǐng)域選擇氮化鎵外延。

碳化硅襯底器件體積小。由于碳化硅具有較高的禁帶寬度,碳化硅功率器件可承受較高的電壓和功率,其器件體積可變得更小,約為硅基器件的 1/10。碳化硅器件電阻更小。同樣由于碳化硅較高的禁帶寬度,碳化硅器件可進(jìn)行重?fù)诫s,碳化硅器件的電阻將變得更低,約為硅基器件的 1/100。

碳化硅襯底材料能量損失更小。在相同的電壓和轉(zhuǎn)換頻率下,400V 電壓時(shí),碳化硅 MOSFET 逆變器的能量損失約為硅基 IGBT 能量損失的 29%-60% 之間;800V 時(shí),碳化硅 MOSFET 逆變器的能量損失約為硅基 IGBT 能量損失的 30%-50% 之間。

碳化硅器件特性

碳化硅器件在具體應(yīng)用場(chǎng)景中表現(xiàn)出的特性是:1、耐高溫:硅基材料 120°C 場(chǎng)景需要散熱,使用 SiC 在 175°C 結(jié)溫不需要散熱,可承受 600°C 以上高溫環(huán)境。2、高壓大功率:二極管 600-1700V,MOS 管 800-3300V,如新能源車(chē)直流快充僅 15 分鐘可完成 80%。3、高頻率:能量損耗減少了四分之三,轉(zhuǎn)化率高,如提升了新能源車(chē) 5%-10% 續(xù)航能力。4、小體積:因?yàn)樽杩剐。阅艿奶蓟杵骷叽缈s小到硅基的十分之一,模組尺寸更大幅縮小。未來(lái)在高壓、高頻、大功率、環(huán)境惡劣的場(chǎng)景下,碳化硅器件將逐漸替代硅基器件。

如何突破功率半導(dǎo)體器件性能天花板?

為了突破功率半導(dǎo)體器件性能天花板,需要發(fā)力的幾個(gè)點(diǎn)是:高耐壓:在大功率應(yīng)用中,耐壓能力是一個(gè)重要的硬指標(biāo);高頻率:更高的開(kāi)關(guān)頻率不僅能夠提升功率器件自身的性能,還能夠帶來(lái)一個(gè)明顯的優(yōu)勢(shì),就是允許使用更小的外圍元件,進(jìn)而減小系統(tǒng)整體的尺寸;高可靠:由于要承載更高的功率密度,所以功率器件需要耐高溫,具有更高的熱穩(wěn)定性,以及對(duì)抗過(guò)流過(guò)壓等瞬變的能力。低功耗:影響功率器件功耗的因素有很多,以一個(gè)功率二極管為例,其功耗主要包括與反向恢復(fù)過(guò)程相關(guān)的開(kāi)關(guān)損耗、與正向壓降 VF 相關(guān)的正向?qū)〒p耗,以及反向漏電流帶來(lái)的反向損耗。

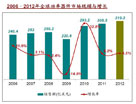

根據(jù) Yole 預(yù)測(cè),預(yù)計(jì)到 2027 年,SiC 器件市場(chǎng)將從 2021 年的 10 億美元業(yè)務(wù)增長(zhǎng)到 60 億美元以上,主要包括新能源汽車(chē)、泛新能源市場(chǎng)。

碳化硅的應(yīng)用

碳化硅應(yīng)用-新能源汽車(chē)

新能源汽車(chē)從 400V 平臺(tái)向 800V 平臺(tái)躍遷已是業(yè)內(nèi)共識(shí),可使汽車(chē)電池在 10 分鐘內(nèi)充滿(mǎn) 80% 電量,解決「里程焦慮」和「充電焦慮」。SiC 逆變器使得電源頻率增加,電機(jī)轉(zhuǎn)速增加,相同功率下轉(zhuǎn)矩減小,體積減小。800V 架構(gòu)時(shí)代來(lái)臨,SiC 在高壓下較 IGBT 性能優(yōu)勢(shì)更為明顯,損耗降低度更大。SiC 在新能源車(chē)主逆變器及 OBC 中滲透率將快速提升。

如今新能源汽車(chē)使用碳化硅器件已經(jīng)蔚然成風(fēng):

2018 年特斯拉從 Moldel 3 開(kāi)始大規(guī)模采用 SiC 功率器件。2019 年,保時(shí)捷率先量產(chǎn) 800V 高電壓平臺(tái)電動(dòng)車(chē) Taycan,其最大充電功率可達(dá) 270kW。2020 年,現(xiàn)代集團(tuán)發(fā)布 E-GMP 平臺(tái),搭載 400V/800V 超高壓充電系統(tǒng),可實(shí)現(xiàn)充電 5 分鐘續(xù)航 100km。2021 年,奧迪發(fā)布 PPE 平臺(tái)的 A6e-tron 概念車(chē),搭載 800V 高壓電氣系統(tǒng)。2021 年,比亞迪發(fā)布 e 平臺(tái) 3.0,該平臺(tái)具備 800V 高壓閃充技術(shù),最高可實(shí)現(xiàn)充電 5 分鐘續(xù)航 150km。2021 年,北汽極狐發(fā)布極狐 aSHi 版,具備 800V 充電架構(gòu),實(shí)現(xiàn) 10 分鐘補(bǔ)充 196 公里續(xù)航的電量。2021 年 10 月,小鵬汽車(chē)公布首個(gè)量產(chǎn)的 800V 高壓 SiC 平臺(tái),充電 5 分鐘最高可補(bǔ)充續(xù)航 200 公里。

碳化硅應(yīng)用-光伏逆變

預(yù)計(jì)到 2025 年時(shí),全球光伏新增裝機(jī)量有望增加至 287GW,2019-2025 年間復(fù)合增長(zhǎng)率為 16.40%。其中逆變器市場(chǎng)需求將大幅增長(zhǎng)。

SiC MOSFET 或 SiC MOSFET+SiCSBD 模組的光伏逆變器能將轉(zhuǎn)換效率由 96% 提升至 99% 以上,能量損耗可降低 50% 以上,設(shè)備循環(huán)壽命提升 50 倍。對(duì)于 100kW 的太陽(yáng)能逆變器,其平均需要 30-50 顆 SiC 器件。二極管與三極管比例在 4:1 與 5:1 之間。據(jù) CASA 預(yù)測(cè),2025 年光伏逆變器中 SiC 器件價(jià)值占比將增長(zhǎng)至 50%。

碳化硅應(yīng)用-儲(chǔ)能

2021-2025 年電力系統(tǒng)用儲(chǔ)能裝機(jī)需求分別為 117、190、274、367 和 507GWh,需求年平均增速約為 83.34%。2021 年儲(chǔ)能逆變器 (PCS) 和能量管理系統(tǒng) (EMS) 價(jià)格按照 0.8 元/W 計(jì)算,2025 年每年價(jià)格下降 8%,則分別為 234、349、463、571、726 億市場(chǎng)空間。其中功率器件占比 5% 左右,將有 11.7 億、17.5 億、23.1 億、28.5 億、36.3 億的市場(chǎng)機(jī)會(huì)。

碳化硅應(yīng)用-充電樁

2020 年,全球充電樁市場(chǎng)規(guī)模達(dá)到了 1925.32 百萬(wàn)美元,預(yù)計(jì) 2027 年將達(dá)到 5923.22 百萬(wàn)美元,年復(fù)合增長(zhǎng)率 (CAGR) 為 16.84%。中國(guó) 2020 年市場(chǎng)規(guī)模為 1131.52 百萬(wàn)美元,預(yù)計(jì) 2027 年將達(dá)到 3247.44 百萬(wàn)美元,年復(fù)合增長(zhǎng)率 (CAGR) 為 15.63%。中國(guó)電動(dòng)汽車(chē)充電基礎(chǔ)設(shè)施促進(jìn)聯(lián)盟統(tǒng)計(jì),載至 2022 年 3 月,聯(lián)盟內(nèi)成員單位總計(jì)上報(bào)公共類(lèi)充電樁 123.2 萬(wàn)臺(tái),其中直流充電樁 50.2 萬(wàn)臺(tái)。從 2021 年 4 月到 2022 年 3 月,月均新增公共類(lèi)充電樁約 3.2 萬(wàn)臺(tái)。

隨著新能源汽車(chē)從 400V 向 800V 躍遷,直流充電采用的是高電壓大功率充電,電壓從 1000V 向 1400V 演進(jìn),并開(kāi)始采用 SiC MOS 模塊,功率達(dá)到 30-40KW。

SiC 功率器件的未來(lái)

提高器件的可靠性和效率

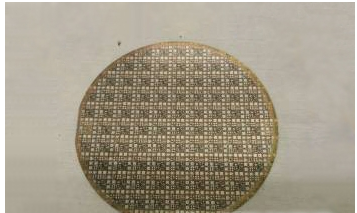

1、提高材料質(zhì)量和工藝穩(wěn)定性:碳化硅功率器件生產(chǎn)過(guò)程中需要控制材料質(zhì)量和工藝穩(wěn)定性,尤其是在制造高質(zhì)量晶體時(shí)。此外,還需要采用先進(jìn)的微細(xì)加工技術(shù),提高器件的精度和一致性,從而提升器件的可靠性和效率。

2、優(yōu)化設(shè)計(jì)和結(jié)構(gòu): 在碳化硅功率器件設(shè)計(jì)方面,需要考慮材料的特性和應(yīng)用場(chǎng)景的要求,選擇最優(yōu)的結(jié)構(gòu)和參數(shù)。同時(shí),還需要通過(guò)設(shè)計(jì)優(yōu)化減少能量損失和熱效應(yīng),優(yōu)化器件的電熱特性和穩(wěn)定性。

3、改進(jìn)封裝技術(shù):碳化硅功率器件的封裝方式對(duì)器件的性能和可靠性影響很大。因此,需要優(yōu)化封裝材料和結(jié)構(gòu),提高溫度承受能力和抗電氣應(yīng)力能力。此外,還需要采用先進(jìn)的封裝工藝,提高封裝可靠性和耐久性。

器件尺寸縮小

碳化硅功率器件的未來(lái)趨勢(shì)是朝著尺寸縮小的方向發(fā)展。針對(duì)此趨勢(shì),可以從以下方面進(jìn)行更深入的探討:

1. 更小的芯片尺寸

碳化硅器件尺寸的縮小,可以通過(guò)采用更先進(jìn)的制造工藝來(lái)實(shí)現(xiàn),目標(biāo)是在不增加器件大小的情況下提高芯片功率密度和效率。隨著尺寸的縮小,碳化硅器件的電路集成度不斷提高。高集成度的器件可以帶來(lái)更低的損耗和更小的體積,同時(shí)也可以實(shí)現(xiàn)更高的性能。

2. 更高的工作溫度

碳化硅器件的尺寸縮小還可以降低器件的熱阻,使得器件能夠在更高的溫度下正常工作。這對(duì)于一些高溫工作條件下的應(yīng)用非常有益,例如航空航天、軍事和汽車(chē)行業(yè)等。

降低成本

碳化硅功率器件隨著市場(chǎng)規(guī)模的快速增長(zhǎng),降低成本是未來(lái)大趨勢(shì),可以從以下方面進(jìn)行更深入的探討:

更大尺寸的襯底,比如 6 寸到 8 寸;更高效的村底長(zhǎng)晶效率,大幅度提升良率;更低損耗的水冷激光切割;更高效的外延生長(zhǎng)效率;進(jìn)一步擴(kuò)大晶圓代工的生產(chǎn)規(guī)模,以規(guī)模化降低生產(chǎn)成本。

評(píng)論