半導體三極管的失效分析與可靠性研究

家用空調整機售后報多單U8、E6、顯示異常故障,經分析均為三極管失效導致。測試單個三極管主要表現為短路與開路故障。統計售后三極管失效貼片與自插型均有失效,失效模式相同。三極管失效后,會導致部分電路功能無法實現,因此研究三極管的失效模式和失效機理非常重要。

本文引用地址:http://www.104case.com/article/202201/431105.htm1 失效原因及失效機理分析

經分析主要為短路故障失效較多,占總失效的66.8%,主要為金線綁定不良塌絲失效;部分短路故障失效開封分析為過電損傷失效;經分析開路故障主要為金球與魚尾焊接不良,存在虛焊,故障模擬可復現。

1.1 焊接不良故障分析

1.1.1 電參數測試分析

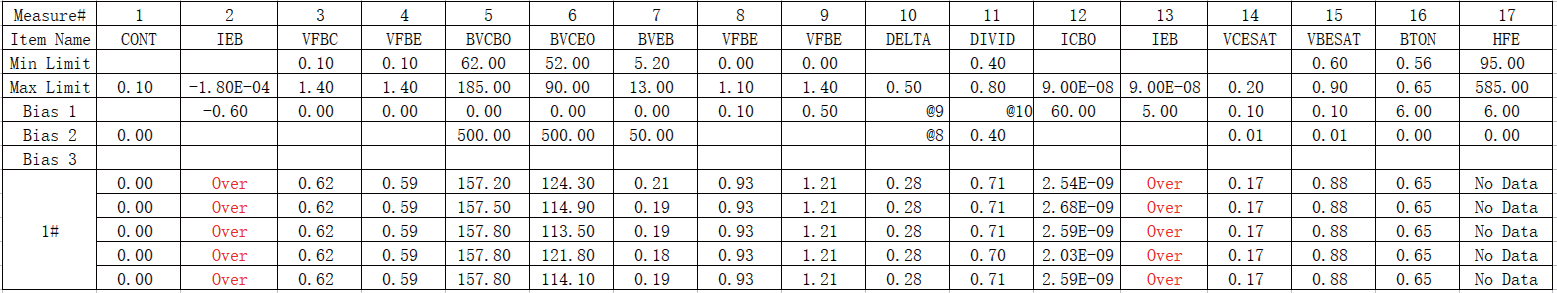

對不良品進行電性測試,連續測試5 遍,測試結果顯示樣品IEB 值over,BE 極呈現短路現象。具體電性數據如表1 所示。

表1 三極管性能測試數據

1.1.2 開封1內部晶元分析

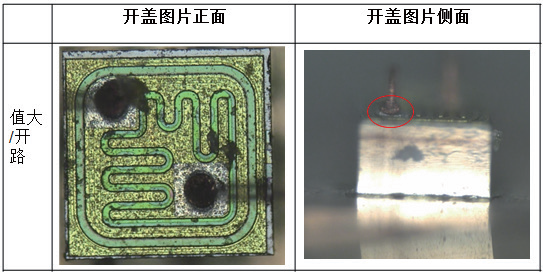

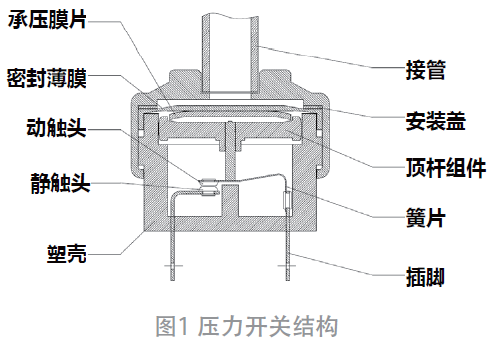

對不良品進行X-ray 透視顯示不良品焊線正常,弧度正常。對不良品進行開封分析,側面觀察發現B 焊球與芯片表面有間隙,存在虛焊現象,具體如圖1 所示。

圖1 開封芯片表面

1.1.3 虛焊原因分析

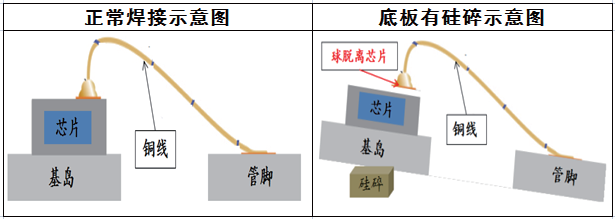

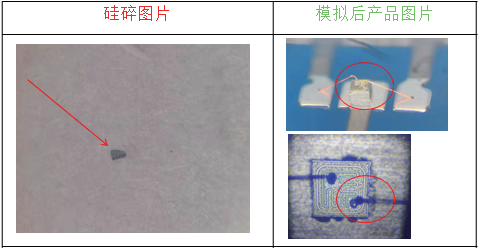

三極管內部金線綁定點有2 處,分別為金球與魚尾,這兩處綁定點綁定不良均會出現故障。如圖2 所示,當底板上有硅碎時,壓板會壓不牢基島,隨著機器振動過程基島會浮動,焊線時焊頭下降到芯片表面焊接時焊接能量會損失,無法達到焊接參數的要求,從而造成焊球焊接不牢固,最終表現為脫焊。

圖2 焊接不良示意圖

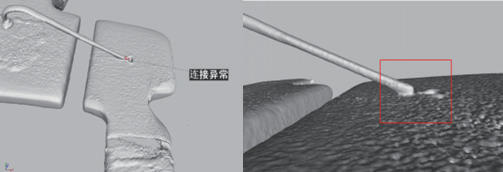

魚尾也出現過斷線,如圖3 所示,CT 掃描發現管腳魚尾不良,出現斷點。斷點處與焊盤有輕微接觸,導致故障不穩定,在使用中長期通電出現開路。

圖3 魚尾斷線CT掃描圖

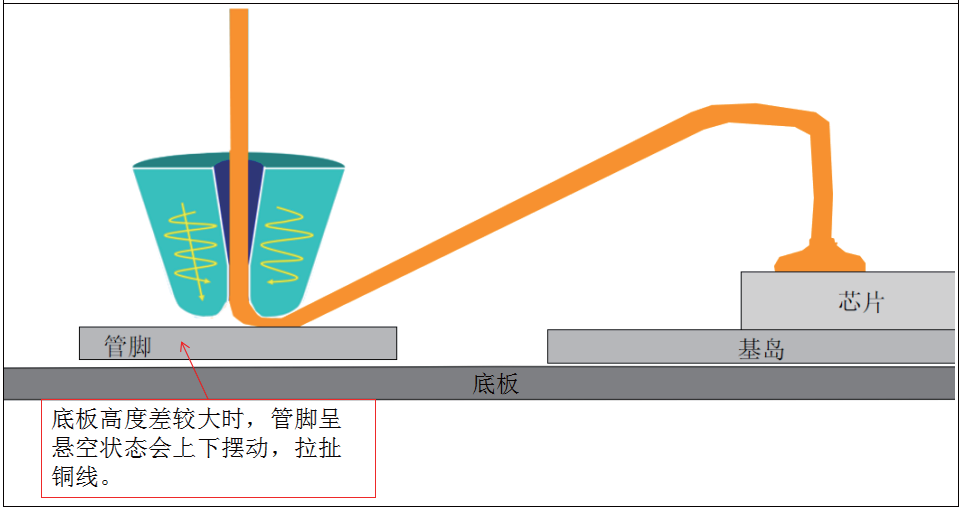

如圖4 所示,底板不平,底板四周出現高度差,導致焊接高度不一致,管腳虛位,劈刀切線后出現異常。劈刀切線過程中,當底板高度差大于10 μm 時,管腳呈懸空狀態,會上下擺動,拉扯銅線,最終導致魚尾斷線。

圖4 魚尾斷線示意圖

魚尾斷線的不良原因為底板有硅碎,或在拆卸重新安裝后未做水平高度差檢測,導致底板不平,劈刀切線時,管腳呈懸空狀態,管腳上下擺動,拉扯銅線,最終導致魚尾斷線。

1.1.4 虛焊故障模擬驗證

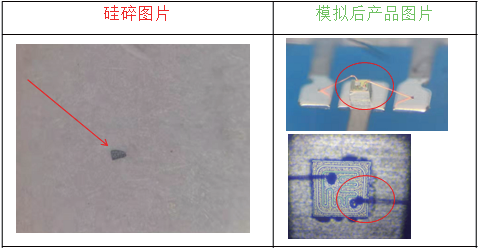

制作一顆硅碎,如圖5 所示,大概整顆芯片的1/3大小放在底板對應的基島位置下面,將已上芯的產品拉到底板下,開始焊接,共計實驗5 顆。當焊接到此顆芯片時機器NSOP(non stick detection on pad)報警,將框架拿到放大鏡下檢查發現此顆產品有脫焊,觀察其他4 pcs 產品發現也有輕微脫焊現象,稍用鑷子提拔焊球即脫落。

圖5 焊接故障模擬圖

綜合以上分析,確認此次不良的根本原因為生產期間偶然有硅碎隨著機器的振動移動到底板下,造成基島不平,銅線焊接時焊接能量損失,導致產品焊球焊接不牢固。外觀目視檢查未發現當時脫焊較輕微虛焊的產品,導致虛焊的產品流出,虛焊的產品不足以承受回流焊過程中急劇變化所產生的熱應力以及長期使用的電應力,使焊球脫離芯片表面,從而引起電性能失效。

1.2 金線塌絲故障分析

1.2.1 電參數測試分析

對不良品進行外觀檢查,確認本體外觀無異常,樣品管腳無異常。對不良品進行電性能測試,測試結果顯示樣品ICEO、ICBO 值測試不過。

1.2.2 X光透射分析

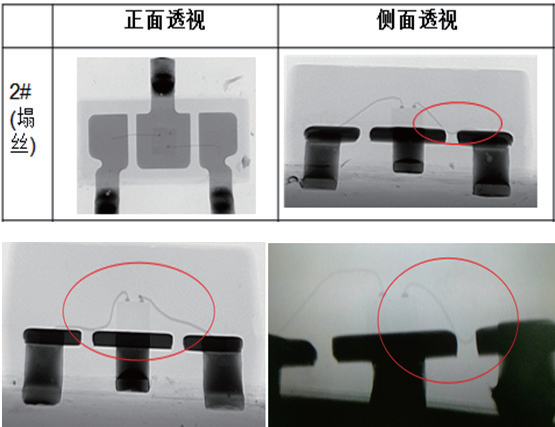

對不良品進行X-ray 透視,不良品焊線塌絲,已和引腳框架相碰,具體如圖6 所示。

圖6 X光透視圖

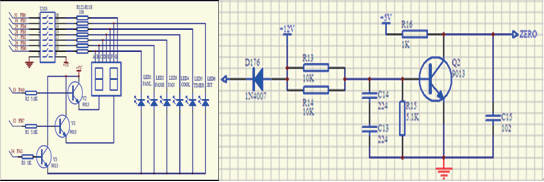

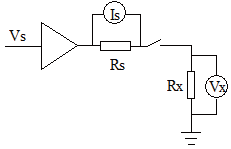

2 電路設計核查分析

具體三極管工作電路如圖7 所示,圖左主要用來驅動數碼管和發光二極管點亮,驅動電壓(5~12)V,驅動電壓較低,三極管出現故障直接導致顯示異常;圖右為過零檢測電路,主要確定交流電電壓為0(近似為0)的時刻,并將此信號提供給主芯片,以便對固態繼電器進行控制,達到控制轉速的目的,失效后無法提供信號給主芯片,直接出現U8 故障。

圖7 三極管工作電路原理圖

3 失效解決方案

通過魚骨圖對產品全流程生產過程管控,增加顯微鏡檢查、X 光透視,優化檢驗測試方法,增加新的高溫管控項目等一系列改善措施,提高產品質量,強化產品的測試篩選,提高產品可靠性。

3.1 焊球脫焊改善措施

3.1.1 完善作業指導書

更新點焊工藝作業指導書,增加出現NSOP 報警時檢查發現基島下有硅碎需報廢整條框架產品的規定;增加底板清洗后水平高度測量的項目,要求每次做完清洗重新安裝底板后,要對底板水平高度進行測量,測量結果的最高點與最低點差值需小于10 μm。

3.1.2優化測試程序

鑒于IR Reflow 過程可將存在虛焊產品的失效比例放大,優化產品在電鍍前安排1 次IR Reflow;IRReflow 后再做電性測試,此方法可在很大程度上保證產品質量。修改產品測試程序,增加模擬熱阻測試項,通過測試不同電流下的BC 極、BE 極下的電壓值,對比電流差值計算出熱阻值,可有效篩選焊接質量問題,發現導通變差的不良產品。

3.1.3 專項管理

針對焊線機臺以及人員不穩定性可能導致虛焊的因素,對產品生產機臺實行專人專機管理。產品焊線機臺選擇機型為Ihawk,目前共晶工藝的新版設備性能及穩定性方面均有優勢。固定SW1、SW2、SW3 焊線機臺生產格力的產品,減少變更產生的影響,提供穩定性。

3.2 焊線塌絲改善措施

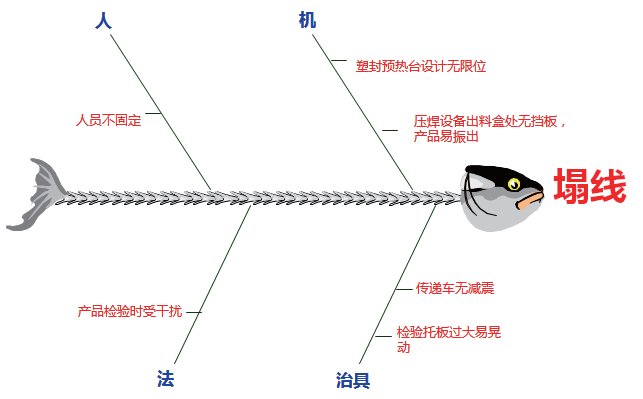

圖8 為針對塌絲故障的魚骨圖,通過人、機、法、冶具4 個環節,對于可能導致的因素進行改善優化,從各環節減少焊線塌絲隱患。

圖8 塌絲故障分析魚骨圖

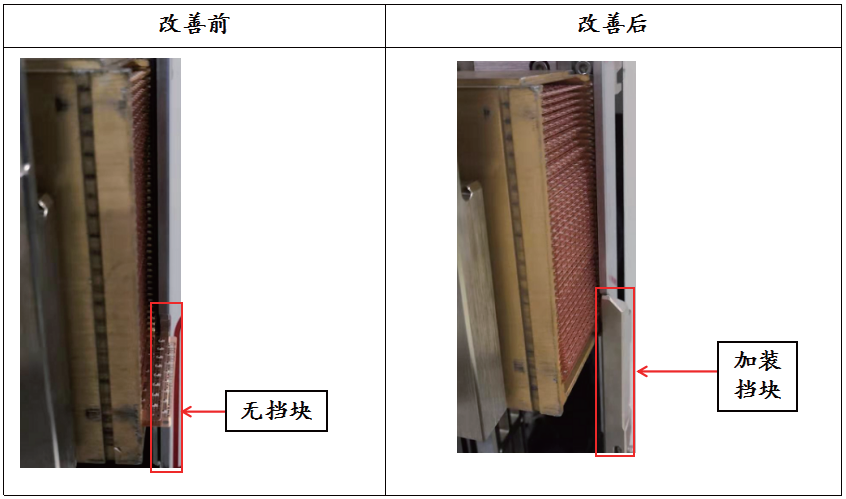

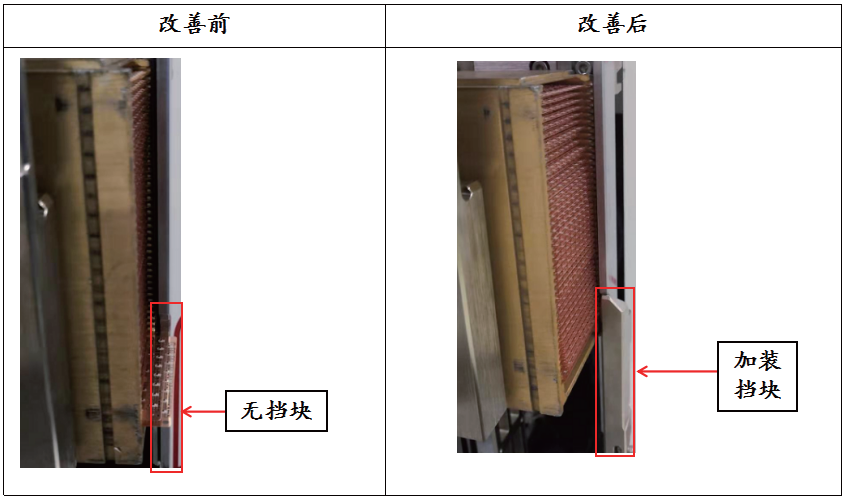

3.2.1 包封機臺固定

固定機臺生產的產品及操作人員,減少變更產生的影響,提供穩定性。包封機臺為機械手自動抓取排片,而非拉片排片,可預防由于料片在排片過程中振動引起的塌線。

圖9 增加擋板

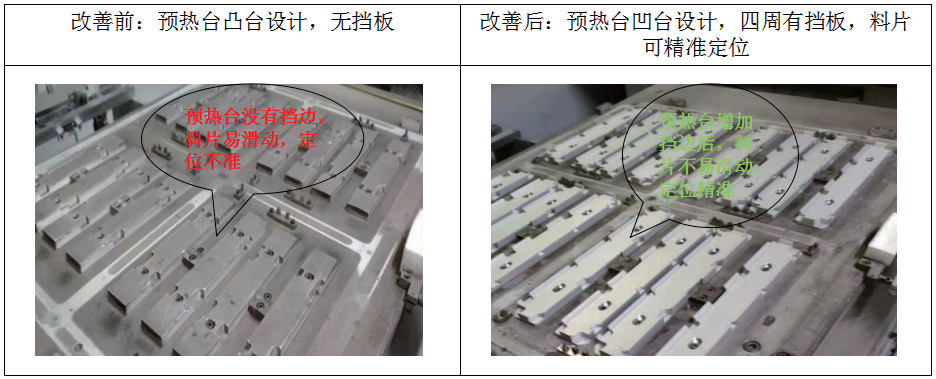

3.2.3 包封臺優化改善

針對包封工序人為調整料片方法不規范,造成產品塌線的現象,將原來的凸臺設計改為凹臺設計,見圖10,在四周增加擋邊定位,防止料片移動,無需手動對料片位置進行調整,避免人為調整料片造成塌線。

圖10 料片定位改為凹臺

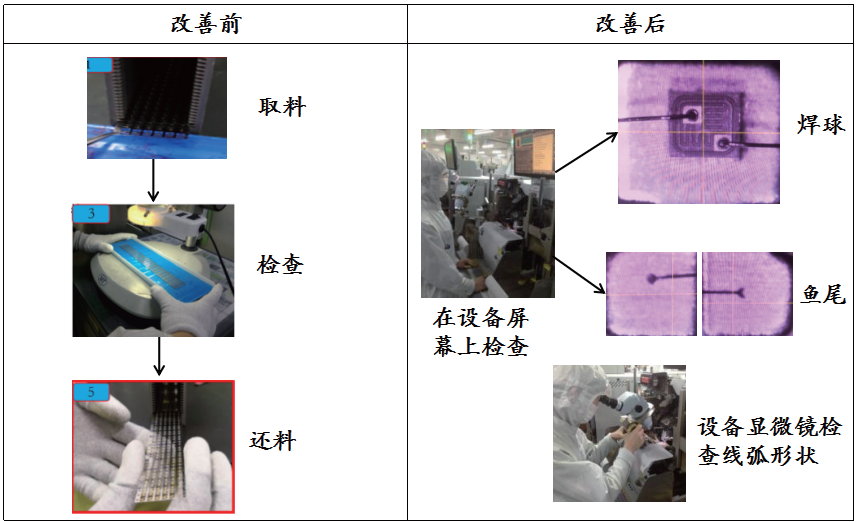

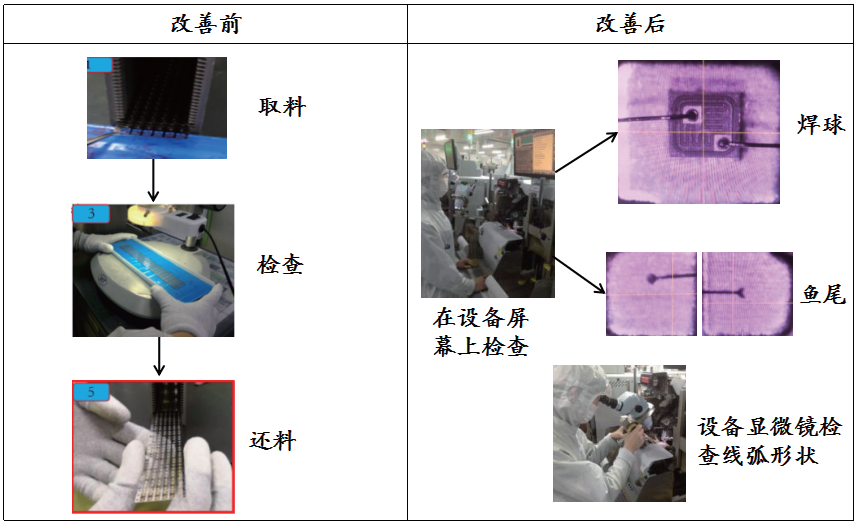

3.2.4 檢驗方法優化

針對產品檢驗時易受干擾導致塌線的情況更改檢驗方法,見圖11,由之前取下料片在放大鏡下檢查改為在設備顯示器上檢查焊球和魚尾,用設備顯微鏡檢查線弧形狀,減少人為干涉產品,預防塌絲。QC 檢驗頻率:每班2 次/ 機臺;操作員自檢頻率:1 次/ 每盒產品/ 機臺。

圖11 顯微鏡檢查

3.2.5 人為調整專項打包

針對產品包封前受人為干擾產品存在塌線風險的可能,將焊線工序、包封工位所有人為干預過的料片統一裝入藍色料盒,包封后再對其進行X-ray 全檢確認,將異常品剔除。

4 失效整改總結及意義

三極管失效是廠家本身產品生產過程及篩選不良導致實際應用中出現故障。通過專項故障整改,采用魚骨圖分析法,從各環節控制不良品的發生與流出。改善生產過程設備及優化測試方法,增加顯微鏡檢查等手段,對產品進行篩選,可有效提高產品的可靠性。

參考文獻:

[1]黃淑圓.淺談開關三極管的原理及應用[J].機電信息,2015(21):36-36,37.

[2]王延軍.三極管電路分析方法探討[J].中國城市經濟,2010(6X):8.

(本文來源于《電子產品世界》雜志2022年1月期)

評論