揭秘中國式本田生產:機器換人“智”在哪?

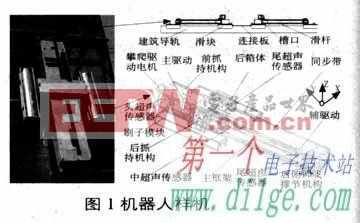

在涂裝車間,廣汽本田在國內首次實現了密封膠涂布百分之百自動化,全部先靠人來示教。跟沖壓車間類似,涂裝車間可以根據產品形狀用更省的方式自動涂膠,但是又不要有浪費,以人的智慧實現。發揮工匠精神,自主攻關,通過照相系統定位,實現好的涂裝方式。

本文引用地址:http://www.104case.com/article/201609/297046.htm當然,對人的智慧的重視并不代表不重視自動化。例如在焊裝車間,目前廣汽本田第三工廠則實現了100%的焊接自動化。同時焊接也采取了自適應的焊接控制,焊接的時候帶一個反饋的信號,比如檢測電流不需要這么大就可以調小,這樣可以節省能源10%-20%,飛濺也得到大幅度削減。

而在總裝車間,廣汽本田在本田系統中首先大規模導入高效的SPS臺套配送物流方式,其臺套配送比大概在40%-50%。“我們也做過一些考慮,臺套配送不是越高越好,也不是越低越好,要找到平衡值,我們認為百分之四五十是比較合適的。將適合臺套的,比如儀表臺的配套,用臺套配送。”袁昊博表示,同時在總裝車間采用拉動式的物流模式,根據輸入與輸出來計算,而不是傳統靠推動式的配送方式,通過拉動式可以大幅度削減中間環節,同時實現精準的配送。

當然,這些僅是廣汽本田第三工廠人、機配合的一些具體的細節案例。廣汽本田式希望第三工廠成為智慧工廠的標桿,也代表集約化模式的方向。“我們不會盲目的追求機器人數量,只要適合生產就是最好。之前有一個同行過來給我們做過交流,他說同樣的機器人在廣本可以提升20%的效率,背后都是靠人的智慧實現的。”袁昊博說。

集約化下的高業績

總體而言,廣汽本田的集約化的確是建立在“人”的基礎之上,但在這個過程中,人的智慧又會充分發揮能動性:一方面,廣汽本田會把機器帶來的一致性和標準化概念傳輸給人,這也是產品品質一致性和穩定性的保證;但另一方面,人的創造性以及在生產過程中帶來的一些合理化的建議,更會成為生產模式逐步改進的內生因子。

例如,在廣汽本田發動機工廠的某一條生產線上,除了前端的傳動之外,整條生產線再沒有任何其他的自動化,所有的包括螺絲禁錮、缸徑檢測等精密工作,都是由人工來完成。而這些工人都嚴格遵循此前設定的生產和操作標準,也能實現幾乎百分百的產品合格率。

“廣汽本田機器人組裝取消試裝,這個是很多廠家干不了的,因為裝出來之后誰都不知道會是什么樣兒,但是通過利用互聯網技術,每個零件的組裝都非常清楚,內部都能算出來怎么樣。這是我們廣本對自己生產技術、產品質量的底氣。”汽車行業著名媒體人、資深分析師賈新光在其后的座談會上表示。

“這(廣本第三工廠生產方式)的確是應該大力推廣的,我們當下強調的智能制造不是為了宣傳,而是要實實在在的提高生產和使用效率。在現有的條件下怎么保證質量,降低成本,這個非常關鍵。”而國家信息中心信息資源開發部主任徐長明也表示,在其后的座談會上表示,廣汽本田也給自主品牌車企提供了一些可供借鑒的經驗,那就是要做務實的智能制造,而不是為了智能制造而智能制造。

但從此前參觀過幾次廣汽本田工廠而言,《一品汽車》認為最能體現本田集約化生產方式的仍舊是其黃埔工廠,也就是第一工廠。其從原廣州標致工廠的基礎上改造而來,本身就是一個集約化概念的最大化。從第一工廠生產的廣汽本田首款車型雅閣開始的本田中國生產方式,逐步在第二工廠、第三工廠進一步發揚光大,這里面既有本田全球的生產方式的傳承,更有中國現地人員智慧的體現。

“第三工廠不僅繼承了并提升了前代工廠環保品質的優勢,還引入了Smart SSC理念,為企業發展、后續新車型的導入奠定了堅實的基礎,而發動機工廠的落成投產,也意味著廣汽本田擁有了更加完整的工藝制造體系,實現了從制造工廠到完整汽車企業的進化,是廣汽本田發展的重大里程碑。”廣汽本田副總經理袁小華表示。

實際上,廣汽本田在當下的市場銷量也證明,其集約化生產方式下的產品品質也均受到了市場的好評及認可。今年1-8月份,廣汽本田累計終端銷量超過40萬輛,同比增長7.7%。謳歌首款國產車型CDX成功上市后,目前訂單也十分火爆,接下來廣汽本田還將繼續推出新雅閣混合動力和全新大型豪華SUV冠道兩款重磅新車。

評論