中航工業(yè)德國調(diào)研:對接中國制造2025

用關鍵技術解決關鍵問題

本文引用地址:http://www.104case.com/article/201601/286012.htm洪堡力士樂工廠的業(yè)務范圍包括工業(yè)、移動和能源,其產(chǎn)品主要用于機床設備、自動控制、礦山機械、工程機械等眾多不同領域,在全球擁有1500多龐大的客戶群,廣泛應用于4500類產(chǎn)品,產(chǎn)品數(shù)量達到一百多萬,其產(chǎn)品生產(chǎn)以多品種小批量為主要特征。面向眾多不同領域的客戶按質(zhì)按量按時提供如此繁多的不同種類的產(chǎn)品品種對博世來說是非常有意義的挑戰(zhàn),公司每年投資數(shù)億歐元進行新技術新產(chǎn)品研發(fā)。

博世主要有兩類工廠:領導型(LEAD PLANT)工廠和制造型(MANUFACTURING PLANT)工廠。領導型工廠主要負責新產(chǎn)品、新工藝、新技術研制,并向博世其他同類產(chǎn)品制造工廠推廣和運用。洪堡力士樂屬領導型工廠,以博世生產(chǎn)系統(tǒng)(BPS)來進行生產(chǎn)組織管理,并以價值流為導向進行全新的工藝布局。長期以來博世非常注重產(chǎn)品的優(yōu)質(zhì)質(zhì)量,每年開展質(zhì)量提升運動,向全員持續(xù)灌輸零缺陷的質(zhì)量意識。2015年其工作重點是質(zhì)量、工業(yè)4.0、成本精益生產(chǎn),更加關注質(zhì)量(PPM)、成本、交付能力的提升。

漢斯先生反復強調(diào),工業(yè)4.0是手段,不是目的。制造企業(yè)在進行工業(yè)4.0改造時,需完全了解自己的核心優(yōu)勢所在、因地制宜,用關鍵技術解決關鍵問題,揚長避短,要發(fā)掘自身核心競爭力,思考為何要做4.0?需要在哪些環(huán)節(jié)做改善?如何改善?做哪些編程?做怎樣的流程再造?從小處入手,分步實施,無需把攤子鋪得很大。中小企業(yè)要測算好投入產(chǎn)出比,考慮好分階段做什么更合適,力爭實現(xiàn)小投入,卻在短期里得到較好回報。

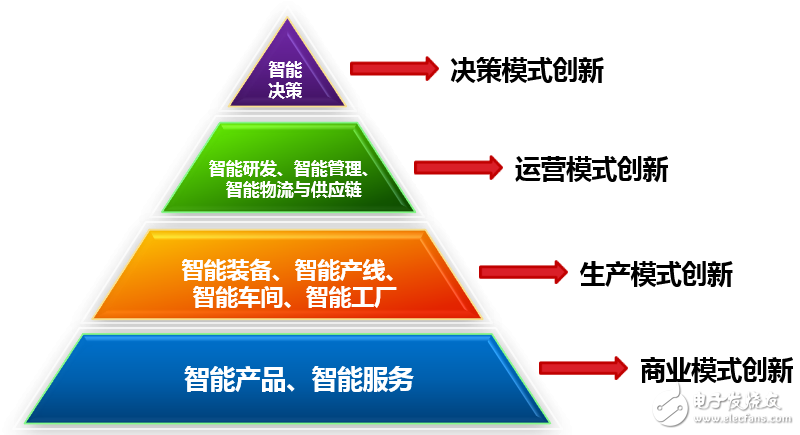

工業(yè)4.0(Connected industries)在德國僅僅是起步階段,正像“中國制造2025”是奮斗追求的目標。德國工業(yè)制造企業(yè)正在努力創(chuàng)造自動化、信息化、智能化的相互聯(lián)接。人與機器的對話、產(chǎn)品與機器的對話在生產(chǎn)區(qū)域內(nèi)正逐步實現(xiàn);遠程監(jiān)控設備運行及強制維修保養(yǎng)已經(jīng)變?yōu)楝F(xiàn)實,使設備能力最大化;機器能夠根據(jù)操作者工作證的信息判斷操作者的能力是否可以運行并提供各種故障的解決方案;刀具管理實現(xiàn)智能化,成本控制是主要目標。人的因素仍然是在全價值鏈中最重要的環(huán)節(jié),激勵機制是不可缺失的手段。

中航工業(yè)金城是以航空制造起家的企業(yè),目前擁有交通運輸、汽摩零部件等制造業(yè),有涉及制造業(yè)、信息產(chǎn)業(yè)的下屬子公司11家。信息化能力也曾助推金城成為國家CMIS工程應用的領先企業(yè)。制造業(yè)是金城十三五規(guī)劃的重要發(fā)展平臺之一,且明確確立了“發(fā)展先進制造”的產(chǎn)業(yè)方向,在對接“中國制造2025”的戰(zhàn)略中,金城如何迎上時代潮流,推動兩化融合,實現(xiàn)產(chǎn)業(yè)升級,還要走過漫長而艱難的智能化、數(shù)字化、信息化、產(chǎn)業(yè)集成化之路,通過此次近距離了解德國工業(yè)4.0的實施、應用情況和發(fā)展趨勢,有了一些更直觀更深刻的認識和思考。

評論