一種基于PLC的一氧化碳焚燒爐控制系統的設計和應用

CO在適當的高溫且氧氣充足的環境下可迅速燃燒并徹底分解為無害氣體,而在較低的溫度或氧氣不足的條件下,則可能無法完全分解。因此,利用焚燒爐的溫度及氧氣補充是控制的關鍵。CO焚燒爐先利用燃燒器將燃燒室爐膛溫度升高,同時用風機使燃燒室爐膛內氧氣充足,然后由PLC根據熱電偶等溫控設備所檢測到的溫度范圍值,按預定程序啟動燃氣或燃油控制單元,將瓦斯氣或燃油送入燃燒室充分燃燒,燃燒室出來的高溫煙氣與催化裂化再生煙氣充分混合,引起CO煙氣起燃和完全燃燒。在CO燃燒過程中會釋放出熱能,可令混合室溫度進一步上升,此時PLC又可控制燃燒器火焰噴嘴的開關進行溫度調控,令混合室溫度處在配以風機單元提供的二次風一個適當的范圍內,既保障混合室的安全又保證再生煙氣中的CO等有害氣體充分完全燃燒。

2.2 監控對象

(1)焚燒爐本體:包括燃燒室和混合室。工藝中的控制關鍵點是焚燒爐的溫度,包括燃燒室溫度、混合室溫度、焚燒爐出口溫度等。

(2)燃燒器單元:燃燒器單元包括燃燒器本體、點火裝置和火焰監測裝置。燃燒器本體采用擴散式結構,并配以旋流穩燃器以增強燃燒效果。本燃燒器一共設有六個噴嘴,呈環狀排列,可根據工藝要求開啟任何一個或多個。點火裝置采用伸縮式直接點火方式,選用帶信號反饋的高能點火裝置,由伸縮式點火槍、點火器和閥組等組成。火焰檢測裝置是由紫外光進行檢測的火焰監視器、信號處理器、控制組件和冷卻閥組等構成,用于監測燃燒器火焰。

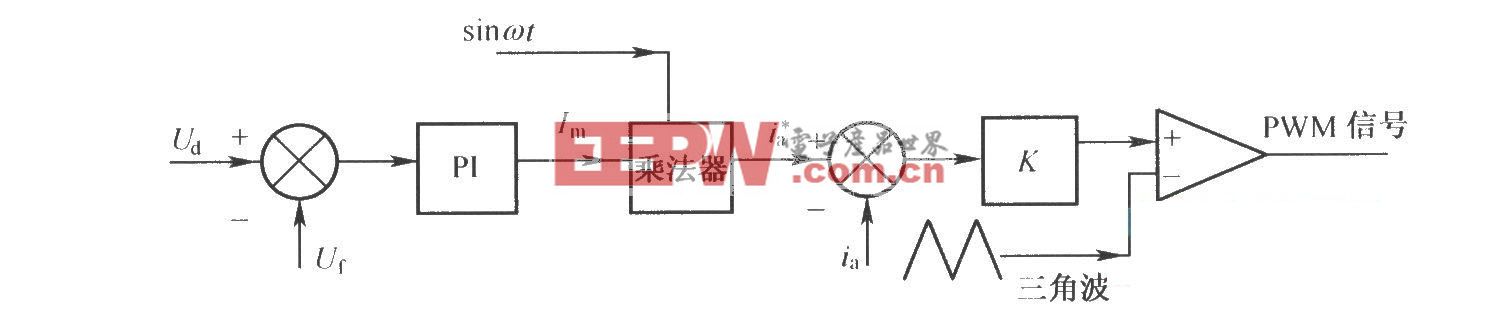

(3)燃料控制系統:分燃氣控制單元和燃油控制單元。燃氣控制單元包括自力式調壓閥、電動快關閥、電磁放散閥、低壓蒸汽吹掃電磁閥、燃氣氣動調節閥、阻火器和燃氣高、低壓力開關等儀器儀表;燃油控制單元包括自力式調壓閥、電磁快關閥、低壓蒸汽吹掃電磁閥、燃油氣動調節閥、阻火器和燃油高、低壓力開關等設備。閥門儀器儀表均采用防爆型以確保安全。PLC根據焚燒爐燃燒室和混合室的溫度調節燃氣調節閥開度和燃油閥組,以調整燃燒器的燃料量和二次供風量,最終修正混合室的溫度。

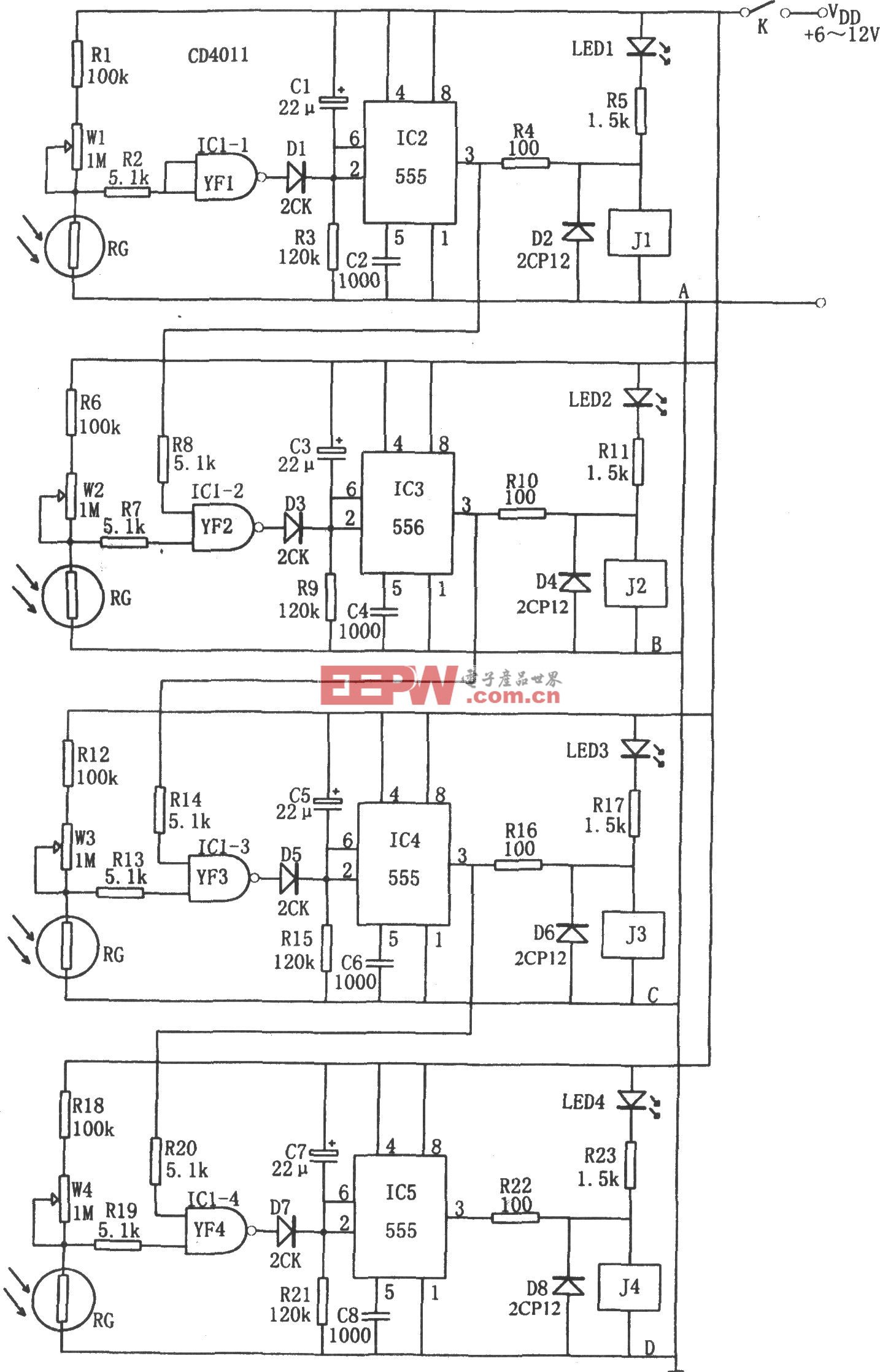

(4)一次和二次助燃風單元:由鼓風機、電動風門、空氣過濾器及風管道等組成,為燃燒器提供適宜的助燃風和火焰檢測器等設備冷卻吹掃,同時為PLC提供連鎖信號。

(5)安全保護單元由燃料高低壓報警開關,停機吹掃閥組、泄漏檢測組件和上位機DCS緊急控制組件等。

(6)操作控制柜用于現場點火、運行和停機操作,火檢處理器、現場顯示報警,風機自動控制系統及與上位機DCS與現場儀表轉接等。

2.3 控制系統

選用SIMATIC S7-300 PLC作為核心控制設備,是因為其具有可靠性高、抗干擾能力強、硬件配套齊全、維修方便等特點。向上和上位機DCS通訊,接受上位機的命令,并將燃燒系統的工況如實傳送給上位機。向下接受各種模擬量、數字量和開關量信號,同時,控制燃燒器單元、燃料控制系統、一次、二次供風單元和各種現場設備等。為實現燃燒系統的自動控制功能,專門設計控制系統的軟硬件部分。其硬件包括檢測儀表、可控閥組、點火裝置、火焰監視組件、風機控制組件、安全保護裝置和控制柜內的隔離單元,以及PLC控制中心。現場各種檢測裝置將監測信號通過輸入輸出隔離單元將信號送入PLC控制中心,進行邏輯運算和相應的控制調節等。

PLC可同時接受燃燒現場操作人員和上位機DCS的操作指令,對燃燒系統的運行過程進行監控。為保障燃燒系統的安全可靠和維護改造,PLC采用冗余配置。燃燒控制系統作為整個余熱鍋爐自動控制的一個相對獨立的子系統,完成自身功能的同時可受控于余熱鍋爐DCS控制中心。控制系統采用SIEMENS Step 7 V5.2軟件平臺設計完成控制程序。PLC系統控制程序能完成對相應硬件設備控制的同時,自動進行安全連鎖檢查,確認設備當動及運行過程的安全條件,并自動進行安全自鎖并保護。

3 焚燒爐控制系統設計

3.1 燃燒過程及其控制

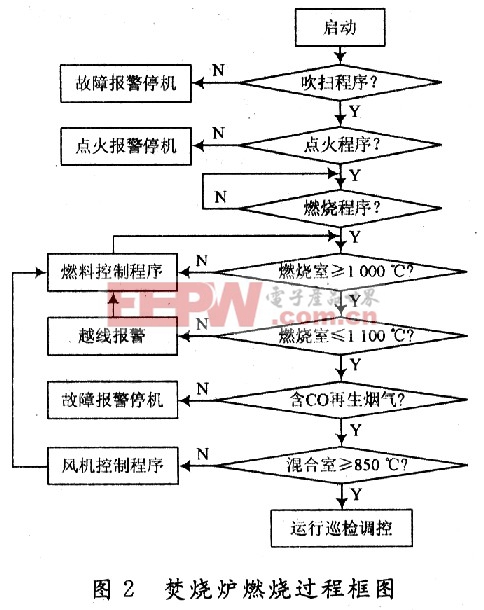

當本體設備工況和上下游工藝需啟動焚燒爐,其燃燒過程框圖如圖2所示。當控制系統啟動,由風機吹掃爐膛,目的是將爐膛內原有的氣體吹掃干凈,以防止爐內殘留可燃氣體,點火時引起爆燃損壞燃燒室,同時為燃燒室補充足夠的氧氣。本文引用地址:http://www.104case.com/article/191642.htm

評論