一種基于PLC的一氧化碳焚燒爐控制系統的設計和應用

催化裂化再生工藝有完全再生和不完全再生兩種形式。對于不完全再生工藝,煙氣中含有3%~10%的一氧化碳,其回收利用是節約能源保護環境的一項重要課題。對于完全再生工藝,由于熱平衡及再生設備的限制,往往需要改造再生設施,設備投入比較大。此外,重油催化裂化進料中含有較高的貴重金屬(如,鉑、銠等),生產運行中引起催化劑失效,助燃劑損失也較大。因此.催化裂化再生工藝常采用不完全再生工藝,配以后續裝置清除一氧化碳氣體。許多煉油廠設置一氧化碳余熱鍋爐,輔以瓦斯氣助燃,回收C0高溫再生煙氣的物理顯熱和化學能,同時消除再生煙氣中CO及其他有害氣體對大氣的污染。

目前,CO焚燒爐和余熱鍋爐控制系統采用國外進口模塊化的集散控制系統(DCS)、順序控制系統(SCS),設備價格比較昂貴。另外。由于知識產權保護和技術溝通問題,設備一旦出現問題,現場技術人員無法及時判斷、處理異常現象,再生煙氣中CO及其他有害氣體無法完全燃燒或爆燃,造成下游裝置的余熱鍋爐爐管超溫,過熱蒸汽品質降低等嚴重事故。針對以上情況研究和設計了一套獨立的基于PLC的焚燒自動控制系統,該設計簡單易行,設備成本和維護費用較低,降低了對國外技術的依賴性,大幅度地提高了生產的安全性和可靠性。

l 焚燒爐工藝概況

CO焚燒爐為圓筒形直立結構,其下部為燃料燃燒室,中下部為催化再生煙氣與二次風混燃的混合室。催化再生煙氣進入焚燒爐后與燃燒后的高溫煙氣充分混合,使催化再生煙氣溫度達到著火點(約850℃),使CO在焚燒爐內絕熱燃燒。焚燒后產生的高溫煙氣進入余熱鍋爐系統,用于產生3.82 MPa,450℃的中壓過熱蒸汽。

焚燒爐燃燒室部分采用環形進氣、進風系統,進風管環形布設于燃燒室外側,在燃燒室壁四周開設有均勻分布的若干進氣/進風口,使燃氣(燃油)從四周徑向噴入燃燒室,在燃燒室內形成渦流,使燃料充分完全燃燒。混合室部分采用同樣的設計理念,中下部的再生煙氣經多個徑向圓孔切向進入焚燒爐,二次風供給系統是沿煙氣噴口周邊進風,確保再生煙氣與燃燒室出口的高溫煙氣充分強烈混合,使再生煙氣在焚燒爐內絕熱燃燒。

燃燒器采用油氣聯合燃燒器,油氣管為套裝結構,中間為油嘴,外套管為氣嘴,油嘴為壓力蒸汽霧化油,氣嘴采用0.3~0.5 MPa高壓瓦斯,可油、氣單燒,也可油氣混燒。本例以瓦斯氣為主,若瓦斯量不足等異常情況發生時,補燒燃料油。

2 焚燒爐控制系統組成

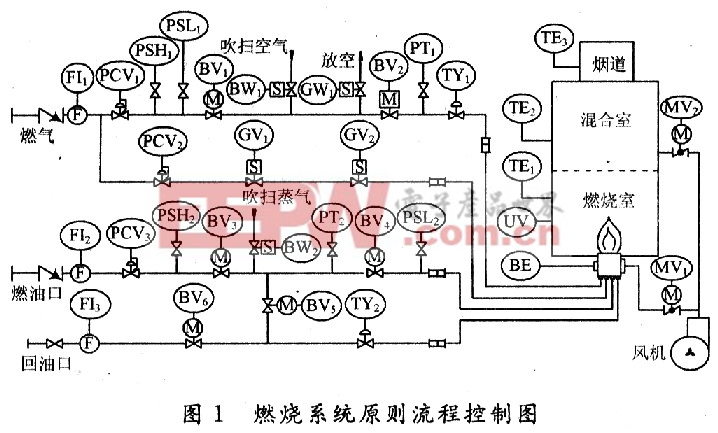

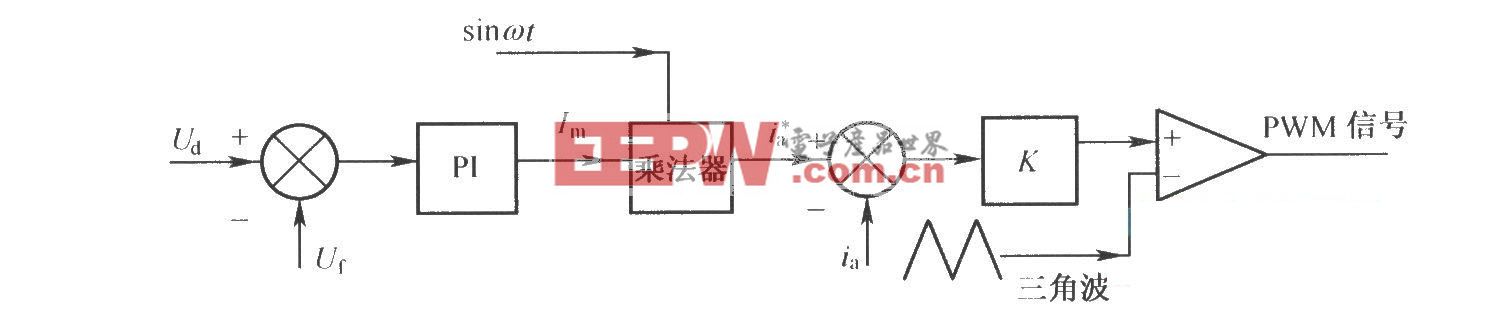

根據焚燒爐的燃燒工藝,確保裝置的安全運作,并考慮節省投資,焚燒系統原則流程控制圖如圖1所示。

評論