新型高頻開關充電電源研究

3)高頻變壓器原邊繞組在方波脈沖的正負半周都工作,故繞組利用率高。 4)開關管截止期間承受電壓低,僅為輸入直流電壓值。

5)抗不平衡能力強。當開關管特性不一致或導通時間不一致時,不會引起“單向偏磁”現象,這是推挽式和橋式變換器都不具備的一個突出優點。

3.1直流系統供電及蓄電池充電對控制系統的要求

1)在電網正常運行時,高頻開關充電電源向直流系統供電并給蓄電池浮充電,此時要求輸出電壓有良好的穩壓特性。

2)當蓄電池容量欠虧時,需進行補充充電,為提高充電速度,需采取恒流充電方式,此時則要求電源有良好的穩流特性。

3)能在一定范圍內實現對電流、電壓的連續調節。 4)各種充電方式能自動轉換。

5)蓄電池充滿時能自動停充。

6)能對電流、電壓、溫度等各種參數進行檢測以及作出判斷,并采取相應保護措施。

7)具有四遙功能,即要求在遠方設定參考值、測量充電電流和充電電壓,并且對系統運行方式進行遠方控制,還能實現對工作狀態和故障信號等的遠方采集。

3.2控制系統組成

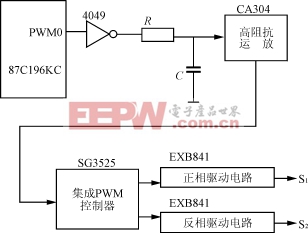

如圖2所示,高頻開關充電電源的控制系統主要由取樣電路、信號變換電路、檢測保護電路、PWM信號生成電路和驅動電路等組成。取樣電路從主電路的輸出采集電流、電壓等信號,采樣信號與給定值進行比較后得到的差值信號經過誤差放大器進行放大,以便調整PWM信號生成電路的輸出信號脈寬。檢測保護電路通過檢測蓄電池的溫度、端電壓變化、出氣率以及輸入、輸出電路的過壓、過流等情況,使PWM生

()

圖3逆變控制信號的形成原理

成電路改變輸出脈寬或終止脈沖輸出。驅動電路用于對PWM信號生成電路的輸出PWM信號進行功率放大,以滿足高頻開關管門(柵)極驅動要求,同時實現控制電路與主電路的隔離。

3.3逆變控制電路

逆變控制電路包括PWM脈沖形成電路及IGBT驅動電路。為了實現對直流系統的遙信、遙測、遙控和遙調,并且滿足高頻開關充電電源高頻變換控制的要求,本方案采用INTEL公司生產的87C196KC型單片機作為主控芯片。87C196KC軟硬件資源豐富,內含8路A/D轉換輸入通道和3路PWM信號輸出口,速度快、效率高、功能齊全[3]。它不僅能完全取代模擬控制器,方便地實現PID調節,而且可以通過改變軟件實現諸如自適應控制、智能控制等各種新型控制策略。此外,還可利用其通信接口與其他微機進行通信,便于實現遠方監控。

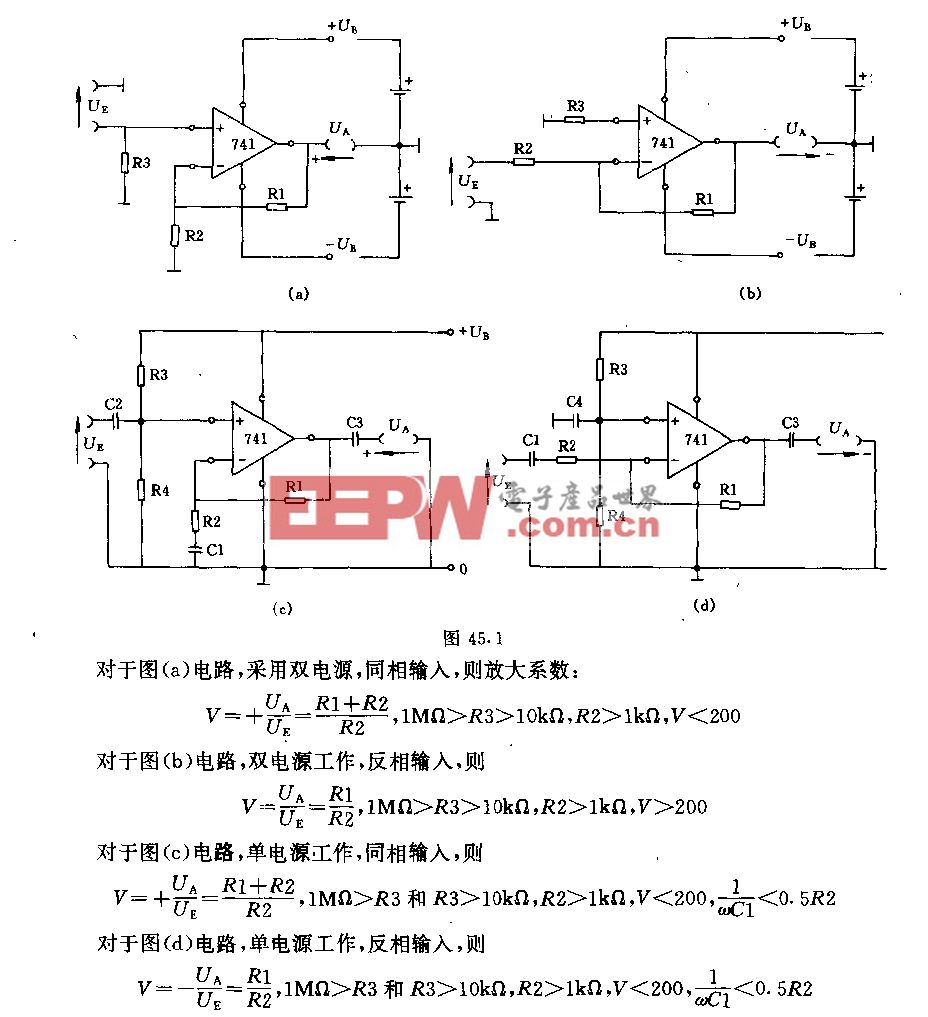

采用87C196KC型單片機,有兩種方法可以實現PWM控制信號的輸出:其一是通過PWM信號輸出口。此時,信號的最高開關頻率為31.25kHz(16M晶振),這樣開關電源實際能達到的開關頻率為15.625kHz。然而,高頻開關充電電源的開關頻率在20kHz以上,所以這種方法雖然軟件開銷小,卻不能滿足高頻開關電源對開關頻率的要求。另一種方法是采用高速輸出口HSO實現。HSO輸出的PWM信號頻率可調,但控制精度較低,而且軟件開銷很大。由上可知,87C196KC輸出的PWM信號都不適宜直接作為高頻開關充電電源的逆變控制信號,因此,本方案采用專用的集成PWM控制器SG3525產生PWM脈沖。其實現原理如圖3所示。

在圖3中,87C196KC的PWM0口作為模擬輸出接口(D/A轉換)。經CPU運算后得到的占空比控制信號由PWM0口輸出,并被轉換電路變換為直流電壓信號,然后再被加到集成PWM控制器(SG3525)的輸入端口上。集成控制器產生兩路相位相反的PWM信號,信號經驅動電路隔離放大后便可控制高頻開關管(IGBT)的通斷。

SG3525帶有軟啟動電路、基準電壓源、誤差放大器、PWM比較器、欠壓鎖定電路、輸出限流和關斷電路、輸出驅動電路等,驅動能力達到100mA。在本文的控制方案中,誤差放大器接為電壓跟隨器方式,閉環控制功能由單片機完成。

驅動電路采用EXB841集成芯片[4]。它采用單電源工作,內裝有高隔離電壓(2500V)的光電耦合器、過流檢測和過流保護低速切斷電路以及驅動電路,其信號延遲最大1.5μs,適用于在40kHz以下頻段工作。其額定工作電壓為25V,光耦合器輸入電流額定值10mA,顯然,SG3525的輸出信號可與之配合。光耦合器的輸出電流為4A,輸出電壓為0~20V,完全能滿足IGBT對柵極驅動信號的要求。

4結語

本文針對應用于變電站直流系統的新型高頻開關充電電源展開討論,主要介紹了其主電路和逆變控制電路。研究表明,半橋式高頻開關充電電源主電路抗不平衡能力強、變壓器利用率高、輸出功率較大、相應的驅動電路不太復雜,是高頻開關充電電源較為理想的主電路形式。以87C196KC型單片機和SG3525型集成PWM控制器為主構成的逆變控制電路響應速度快、控制精度高,具有比較優勢。由于采用87C196KC作為主控芯片,充電電源控制系統的各種監控功能齊備,完全能滿足變電站綜合自動化技術對直流系統性能的要求。

評論