動力鋰電池離散特性分析與建模

動力電池組的工作特征取決于電動汽車的動力結(jié)構(gòu)型式和控制策略, 在典型的城市行駛工況中, 動力電池組處于頻繁往復(fù)的不同倍率充放電, 電池的極化電壓得不到恢復(fù)。鋰離子電池充放電時發(fā)生極化, 由于歐姆極化和正極和負(fù)極的活化極化、濃差極化的存在, 電池工作端電壓可由式( 9) 確定。

式中, U 為電池端電壓; E 為電池電動勢, R 為極板歐姆電阻, Re 為電解液歐姆電阻, I 為工作電流, η為過電位。從式( 9) 可以看出, 電池工作電壓主要是由電池內(nèi)部極化決定的, 在串聯(lián)電池組中, 流過每個單體的電流是相同的, 但單體工作電壓之間會存在離散現(xiàn)象。

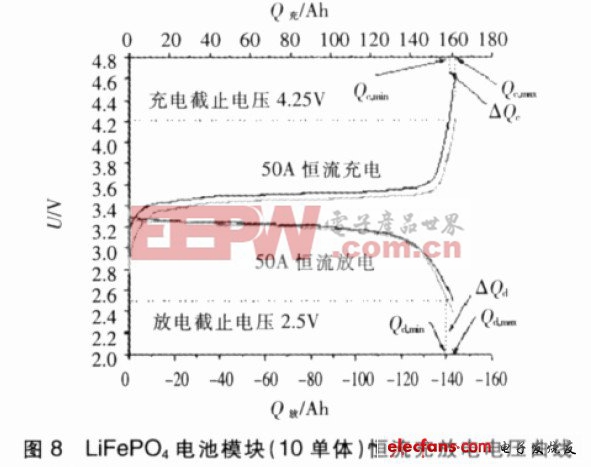

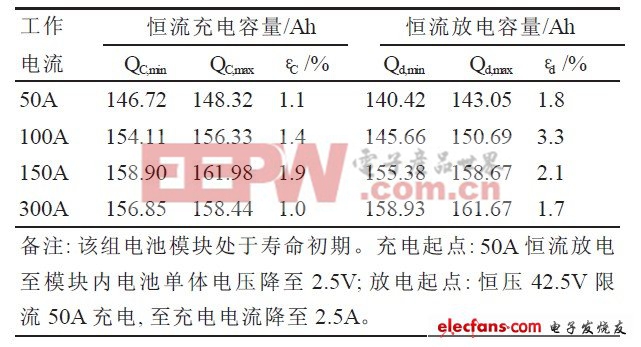

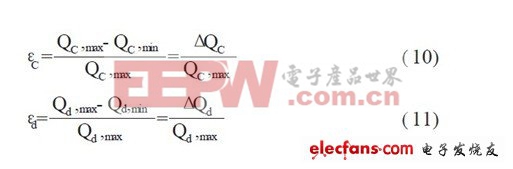

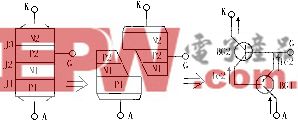

基于對兩種國產(chǎn)正極材料的鋰離子電池模塊進(jìn)行的恒流充放電試驗(yàn), 定義了用以描述電池模塊動態(tài)離散度對電池使用性能的影響系數(shù): 充電容量損失系數(shù)εC和放電容量損失系數(shù)εd, 參見圖8 和表1、表2.

表1 LiFePO4 電池模塊在不同工作電流時的容量損失

表2 LiMn2O4 電池模塊不同溫度時的容量損失

圖8 中充電部分, 顯示了電池模塊恒流充電過程中最先和最后到達(dá)充電截止電壓4.25V 的兩塊單體的電壓曲線; 在放電部分, 顯示了電池模塊恒流放電過程中最先和最后到達(dá)放電截止電壓2.5V 的兩塊單體的電壓曲線。相對于最理想的工作情況, 即電池組中單體電壓始終保持一致, 并同時到達(dá)截止電壓。Q C,min 代表實(shí)際充電容量, Q C,max 代表理想的最大充電容量, 即電池模塊內(nèi)電池電壓完全一致, 同時到達(dá)最高充電截止電壓時的充電容量。Q d,min 代表實(shí)際放電可用容量, Q d,max 代表理想的最大放電容量, 即單體工作電壓完全一致, 同時到達(dá)最低截止電壓時的放電容量。由于電池單體電壓之間的離散特性, 電池組( 模塊) 的充電接收能力和放電可用容量都會有所損失。因此定義εC和εd 如下:

由表1 知, 對處于壽命初期的電池模塊來說, 在一個較短的時間歷程內(nèi)( 1 個月) , 不同倍率充放電電流對電池模塊內(nèi)動態(tài)離散度的影響是有限的。εc和εd基本穩(wěn)定, 沒有較為明顯的趨勢性變化。

由表2 可以看出, 隨著溫度的升高, 鋰離子電池內(nèi)部活性物質(zhì)的利用率逐漸增大, 可用容量增加; 在低溫時, 由于鋰離子在碳負(fù)極材料內(nèi)部擴(kuò)散速度變慢, 占據(jù)嵌鋰位置的部分鋰離子無法脫嵌, 不能參與放電過程, 導(dǎo)致隨著溫度的下降, 電池模塊可用容量顯著減少, 但是單體電壓不一致性的相對規(guī)律幾乎不受影響。

由表1 和表2 試驗(yàn)數(shù)據(jù)看出, 以上兩電池模塊的一致性表現(xiàn)良好。由于實(shí)驗(yàn)室設(shè)備和時間限制, 沒有考察兩組電池模塊在使用壽命中后期的離散度惡化程度, 即電池深度充放電循環(huán)和擱置狀態(tài)下容量衰減帶來的離散度變化。

4 電池組均勻性的影響因素分析和控制方法

4.1 電池組均勻性的影響因素

( 1) 生產(chǎn)階段的因素。在生產(chǎn)過程中, 由于工藝和材料的問題會造成電池活性物質(zhì)、隔膜、電解質(zhì)等的微小差異, 使得同一工廠生產(chǎn)的同一批次、同一型號、同一規(guī)格的電池也不會完全一致, 這是造成電池組離散現(xiàn)象的最初根源。

( 2) 使用過程的影響因素。a.過充電、過放電, 電池處于在高荷電狀態(tài)( SOC>0.9) 、低荷電狀態(tài)( SOC0.1) 下工作, 會導(dǎo)致電池組內(nèi)部均勻性急劇惡化; b.

單體的容量、SOC 和充放電效率存在的差異; c. 溫度的影響, 包括電池組內(nèi)單體與單體之間的溫度差異、單體電池自身不同部位的溫差、工作環(huán)境溫度的高低, 在短期內(nèi)對電池均勻性的影響并不顯著; 但在電池壽命中后期階段的使用中, 由于兩類溫度差異的存在或者工作環(huán)境溫度長期偏離最佳使用溫度, 也會對均勻性造成不良影響; e. 各電池單體極板的腐蝕速率和自放電率的不同, 造成容量衰減的差異。

4.2 電池組均勻性的控制方法

( 1) 生產(chǎn)過程中對電池均勻性的控制。電池的結(jié)構(gòu)設(shè)計(jì)要符合大規(guī)模機(jī)械化生產(chǎn)設(shè)備的要求, 通過自動化生產(chǎn)設(shè)備和正確的生產(chǎn)工藝, 尋找到能夠控制產(chǎn)品質(zhì)量的工藝方法, 保證電池單體在內(nèi)部結(jié)構(gòu)和材料體系上的均勻性。

( 2) 使用過程中對電池均勻性的控制。a. 優(yōu)化電池配組應(yīng)用技術(shù), 改進(jìn)分選匹配技術(shù), 保證電池組在使用壽命初期的均勻性; b. 優(yōu)化電池內(nèi)系統(tǒng)的設(shè)計(jì),使電流密度盡可能均勻, 盡量弱化電池內(nèi)部自身溫度不平衡的狀態(tài), 確保使用過程中電池本體溫度變化一致; c. 采用盡可能減小電池接觸電阻的連接方式, 提高電池組的功率性能, 同時也可以減少電池的局部溫升; d. 準(zhǔn)確測試每塊電池表面的冷卻風(fēng)量、溫度和流速, 選擇科學(xué)、合理的通風(fēng)結(jié)構(gòu), 使整個電池組的溫度場得以均勻, 以保證電池組使用過程中的環(huán)境一致性。

5 結(jié)語

運(yùn)用數(shù)理統(tǒng)計(jì)工具對鋰離子電池組( 60 單體) 恒流放電的電壓離散度進(jìn)行了統(tǒng)計(jì)分析, 并對該電池組的離散化程度進(jìn)行了定量研究, 對于保證電池組使用過程中的安全性, 是很有意義的。

評論