數控機床切削加工過程的模型參考自適應控制研究

模型中的前饋裝置和反饋裝置都是比例環節,比例系數為K。

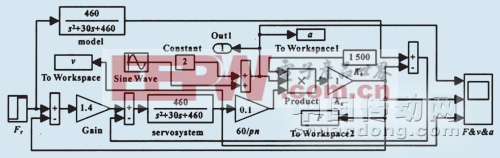

因此,根據以上各個系統環節的組成,可以得到如圖3所示的切削加工過程MRAC的數學控制模型。

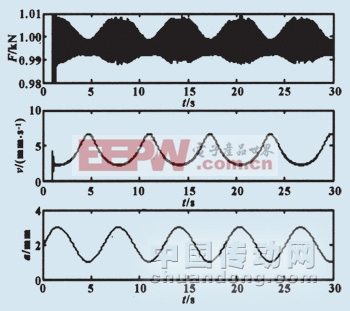

在機床加工過程中,切削性能的好壞不僅對零件的質量會有很大的影響,而且還很容易損壞刀具。而機床、刀具、工件系統的切削過程是個不穩定的過程,它經常受外界很多不確定因素干擾,導致切削過程中的狀態參數隨時發生變化。如果不及時調整,切削性能就會大大下降。通過MRAC調節,可以使切削性能的參數一直處于穩定狀態。現以機床加工過程中切削力恒定在設定值為例來說明隨外界因素(以背吃刀量的變化為例)干擾時MRAC能及時調整切削力,使之一直處于期望的切削力。根據實驗,已知加工模型中參數Ks=1500N/mm2,n=600r/min,Kn=0.95mm/(V?s),ξ=0.68,p=1,m=1,ωn=22rad/s,背吃刀量從1~3mm按正弦曲線變化,設定切削力的期望值為1000N。將以上參數代人圖3的數學控制模型中,利用MATLAB/SIMULINK工具可得到如圖4所示的仿真圖,其仿真結果如圖5所示。

圖5仿真結果

從圖5中的仿真結果可以看到,背吃刀量的變化與進給速度的變化剛好相反,也就是說,如果背吃刀量增加,進給速度就降低,以保持切削力恒定在1000N上,反之亦然。所以,MRAC系統通過自動并準確調節加工過程的進給速度,來實現加工過程的恒力控制。

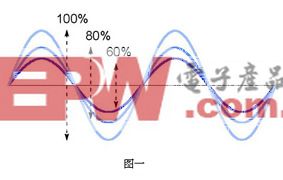

4MRAC和傳統閉環及開環控制的切削性能比較

4.1傳統閉環及開環控制系統的切削性能仿真

參照MRAC仿真圖4可分別建立閉環和開環仿真圖(開環仿真圖無反饋,其它同閉環仿真,可參照閉環圖,本文已略),如圖6所示,其仿真結果如圖7和8所示。從仿真結果可以看到閉環控制的切削力基本也能使其恒定在1000N左右,而開環控制的切削力就遠遠偏離了1000N。

評論