數控機床切削加工過程的模型參考自適應控制研究

根據模型參考自適應控制(MRAC)思想,建立了數控機床切削加工過程MRAC模型,然后對模型進行動力學過程仿真。同時,分別對加工過程的反饋閉環控制和開環控制進行仿真,并將這3種仿真結果進行比較,從仿真結果可以看出,MRAC的機床切削加工性能指標最好。

本文引用地址:http://www.104case.com/article/163446.htm1數控機床MRAC的工作原理

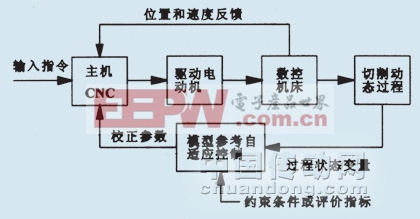

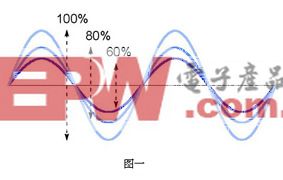

數控機床的MRAC是以機床、刀具、工件系統所完成的切削過程作為調節對象。該控制系統的原理結構如圖1所示。它除了一般數控機床的位置和速度控制回路以外,還增加了MRAC反饋回路。當系統受到各種隨機因素的干擾后,切削過程的狀態參數立刻發生變化,通過傳感器隨時檢測這些參數的數值并經轉換,在MRAC控制單元中與給定的評價指標或約束條件(即期望的性能指標)進行判別和比較,得到性能指標偏差,然后給主機CNC輸出校正信號,對系統的輸人參數進行修正,從而使切削過程向預定的指標和條件轉變,以達到最佳狀態。

圖1數控機床MRAC系統結構

2機床切削加工MRAC模型的建立

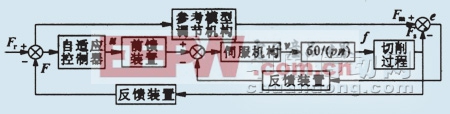

機床切削加工過程MRAC模型如圖2所示,由伺服機構、切削過程、參考模型調節機構、前饋裝置和反饋裝置等環節組成。

圖2切削加工過程MRAC模型框圖

伺服環節可用一個二節系統表示:

(1)

(1)

式中:s為拉氏變換的算子;u為伺服輸入(V);Kn為伺服增益(mm/(V?s));ωn為伺服系統的自然頻率(rad/s);v為進給速度(mm/s);ξ為阻尼系數;f為進給量(mm/r),可表示為:

(2)

(2)

式中:n為主軸轉速(r/min);戶為銑削時刀具的齒數,車削時p=1。

考慮到參考模型調節機構是作為理想的性能指標,因此,該環節依然和伺服機構的環節一樣,即

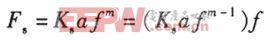

切削加工過程的靜態切削力Fs可表示為:

(3)

(3)

式中:Ks為切削比力(N/mm2),m為指數(一般m1),Ks、m都取決于工件材料和刀具形狀;a為背吃刀量(mm)。

根據不同加工過程特性,Fs動態過程也可由式(3)表示。假設m=1,其動態過程可用一個一階系統來表示:

(4)

(4)

式中:τ為時間常數。

評論