注塑機伺服電機節能問題分析

伺服電機

伺服電機是為加速減速優化的。伺服電機如何能在維持扭矩之下降低慣性?原來是利用了以下的物理關系。(∝是代表“正比于”的數學符號。)

扭矩 ∝ 轉子直徑 (線性比例)

慣性 ∝(轉子直徑)2 (平方比例)

扭矩 ∝ 轉子長度 (線性比例)

平方比例較線性比例提升得快。如轉子直徑增加20%,(轉子直徑)2便增加44%(1.22 = 1.44)。

伺服電機的轉子設計用小直徑來降低慣性,再以長的轉子來回復失去的扭矩。伺服電機的外觀也明顯看見是直徑小但長度大的。

某日本供應商采用釹(neodymium)磁鐵(是稀土磁鐵的一種)來產生轉子的磁場,比一般的鐵氧體磁鐵(ferrite magnet)強,故扭矩便能提高。此供應商更采用了磁阻扭矩(reluctance torque)來產生額外的扭矩。

采用永磁來產生磁場亦比用電磁或電感產生磁場的效率更高,因為就避免了線圈的損失及渦流的損失。

伺服電機從0 rpm速到2000 rpm,只需要0.05 秒。因此,用變速伺服電機來驅動油泵,拖慢生產力的情況只在短于5秒周期時才能察覺。

伺服電機在制動時變了發電機,驅動制動電阻,而動能則在制動電阻上變為熱能,散發在大氣中。有瑞士注塑機廠在其全電機中采用儲能電池吸收了制動的動能,然后釋放出來驅動電機。這充分體現了節能的本色:利用額外的設備來節省(在這里應稱為回收再用)能源。

全電機

全電機的省電效果是眾所周知的。全電機的驅動也是用伺服電機的,只不過它最少用四個伺服電機來直接驅動注射、塑化、開合模及頂出動作。其余的動作如抽芯/旋脫,射臺及調模有用伺服電機,亦有用較便宜的電機來驅動。

直接驅動采用螺絲或曲臂將旋轉的動能變為線性的動能,或采用皮帶或齒輪將高速的旋轉動能變為低速的旋轉動能。

伺服電機驅動油泵,油流過管道到達油缸或油馬達,再轉換為動能與全電機比較,直接驅動節省了兩個轉換過程,估計可節約10%的能量。兩者之間的比較,表列于后。

待機狀態

啟動了注塑機的電機后而注塑機沒有動作的狀態稱為待機狀態。

在以下的情況下,注塑機是處于待機狀態的。

1. 當冷卻時間比塑化時間長,多出來的冷卻時間中,注塑機是處于待機狀態的。產品越厚,待機狀態時間便越長。

2. 機械手取出成品/水口時。

3. 半自動操作時操作員打開安全門取出成品/水口或插件時。

異步電機驅動變量泵在待機狀態時是恒速轉動但沒有流量的,但在一臺11 kW的注塑機上測出電機的電流是7 A,比11 kW電機的24 A額定電流是一個大的比例(29%)。

伺服電機驅動變量泵在待機狀態時是不轉動的。虛耗的只是伺服電機(電子)驅動器的能量。以11 kW伺服電機為例,電流不到1 A。

油溫作指示

伺服電機驅動油泵的節能效果,從壓力油油溫可見一班。

采用一臺50噸注塑機注塑單腔的航空杯,在華南的夏季及沒有壓力油冷卻的條件下,油溫只有37度攝氏。

如壓力油的升溫是節能的指示,這一點是連異步電機驅動變量泵都望塵莫及的。

電機效率

效率是輸出功率除以輸入功率的比例。

效率 = 輸出功率/輸入功率

電機的輸入功率是用電的功率。

電機的輸出功率是轉動的功率。

在理想的沒有損失的情況下,輸出功率等于輸入功率,效率便等于100%。損失了的功率變了熱的功率。

異步電機在額定負荷時效率約90%,但在負荷低于50%時,效率大幅下降,也就是前述的待機狀態消耗29%額定電流的原因。

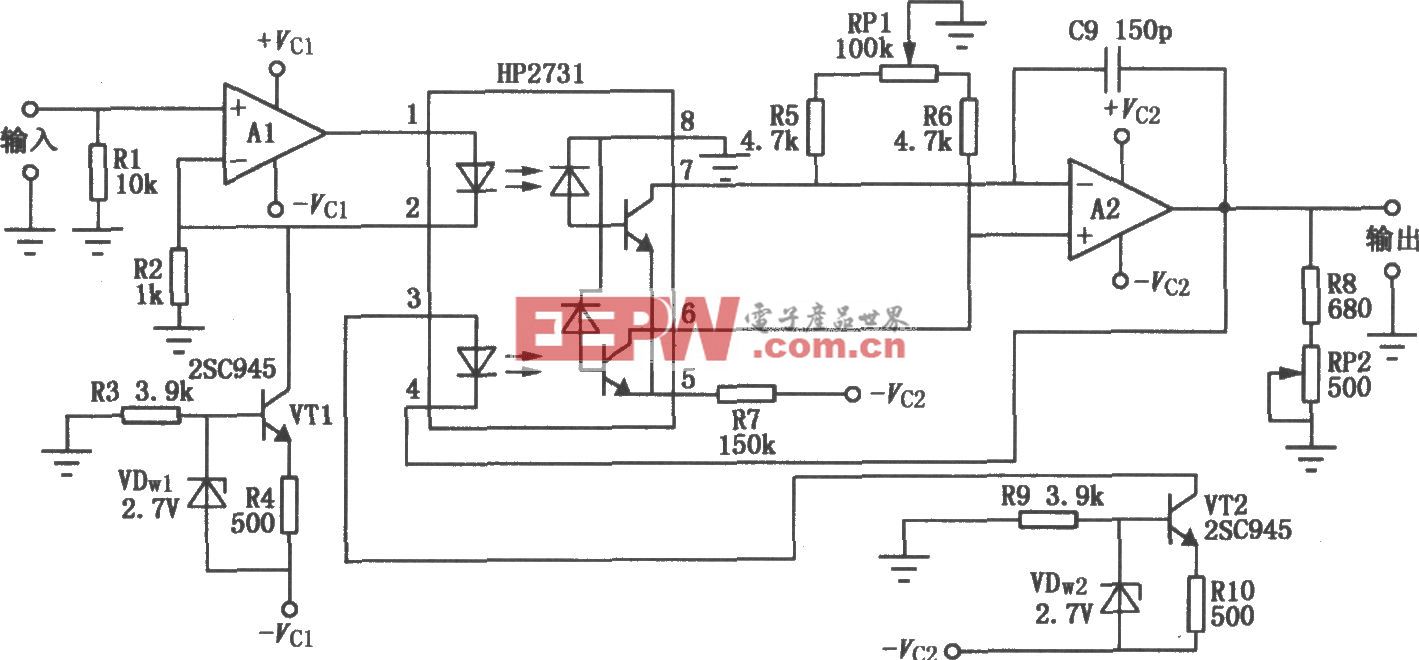

有英國公司提供“節能寶”在異步電機低負荷時降低供應電壓,從而減少銅線圈產生過量的磁通,降低損失,達節能之效。留意電機的轉速不變,故不影響注塑周期。

能節能多少?

伺服電機相關文章:伺服電機工作原理

評論