采用航空插頭的SMP運(yùn)動(dòng)控制內(nèi)核機(jī)器人控制系統(tǒng)

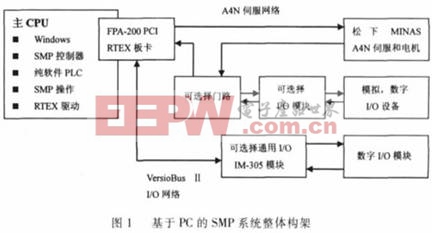

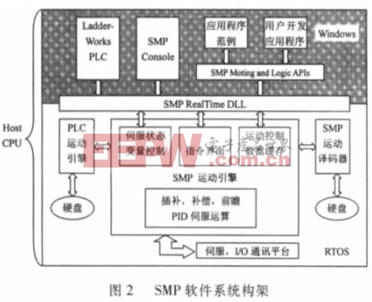

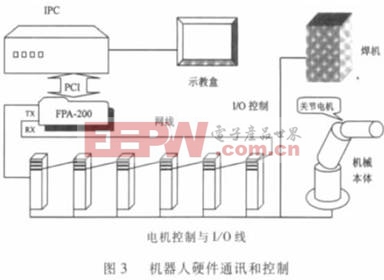

1 引言 隨著現(xiàn)代工業(yè)的迅速發(fā)展, 普通的人工勞動(dòng)力已經(jīng)不適合強(qiáng)度高、環(huán)境惡劣的工作要求。而隨著機(jī)器人制造水平的提高, 具有高效率、質(zhì)量穩(wěn)定、通用性強(qiáng)的機(jī)器人已經(jīng)受到越來(lái)越多的青睞,并被廣泛應(yīng)用到柔性制造生產(chǎn)線上。目前, 工業(yè)生產(chǎn)中的搬運(yùn)、焊接、噴涂等繁重工作已經(jīng)逐漸被機(jī)器人所取代,此外,特種機(jī)器人在深海探測(cè)、消防救災(zāi)等領(lǐng)域也得到應(yīng)用[1].早在20 世紀(jì)70 年代,國(guó)外一些工業(yè)發(fā)達(dá)國(guó)家的機(jī)器人就進(jìn)入了實(shí)用化的階段。經(jīng)過(guò)30 多年的研究應(yīng)用與改進(jìn),目前無(wú)論在技術(shù)水平方面還是裝備數(shù)量上,以日本和德國(guó)為代表的少數(shù)幾個(gè)工業(yè)發(fā)達(dá)國(guó)家都具有絕對(duì)的優(yōu)勢(shì)[1].如瑞典的ABB、日本的川崎重工、德國(guó)的KUKA等。我國(guó)“863”計(jì)劃已經(jīng)將機(jī)器人的研究列入其中,開(kāi)發(fā)具有良好穩(wěn)定性和實(shí)用性的機(jī)器人也得到了企業(yè)的廣泛重視。本文主要介紹一種基于SMP 純軟件運(yùn)動(dòng)控制內(nèi)核的機(jī)器人控制系統(tǒng)以及它在焊接方面的實(shí)際應(yīng)用。 2 系統(tǒng)總體結(jié)構(gòu) SMP 系統(tǒng)是美國(guó)Soft ServoSystem 公司研發(fā)的基于PC 的純軟件運(yùn)動(dòng)控制內(nèi)核。SMP 軟件運(yùn)行在裝有Ardence's RTX 的Windows 系統(tǒng)下, 通過(guò)主計(jì)算機(jī)的CPU 運(yùn)行實(shí)時(shí)運(yùn)動(dòng)引擎, 具有閉環(huán)反饋、多軸插補(bǔ)、運(yùn)動(dòng)程序處理和PLC 邏輯運(yùn)算功能。可搭配VersioBus光纖、Panasonic RTEX、Yaskawa MECHATROLINK、Mitsubishi SSCNET 和FXI-40等多種伺服通訊網(wǎng)絡(luò)[2].本機(jī)器人控制系統(tǒng)選用FPA-200適配卡與松下A4N 系列伺服系統(tǒng)構(gòu)建系統(tǒng)的通訊平臺(tái)。 2.1 系統(tǒng)整體結(jié)構(gòu) SMP 系統(tǒng)運(yùn)行環(huán)境為Windows2000 /XP, 硬件上使用普通PC 或者性能更加穩(wěn)定的IPC, 高速的CPU 內(nèi)核承擔(dān)純軟件方式的運(yùn)動(dòng)插補(bǔ)和PLC 運(yùn)算, 并通過(guò)標(biāo)準(zhǔn)的PCI 插槽與FPA-200 建立總線通信, 經(jīng)由FPA-200 適配卡上面的網(wǎng)絡(luò)接口和光纖接口直接與A4N 伺服驅(qū)動(dòng)及I /O 進(jìn)行連接。利用CPU 進(jìn)行純軟件運(yùn)算, 節(jié)省了獨(dú)立的運(yùn)動(dòng)控制卡和PLC 設(shè)備, 有效地降低了硬件成本。通過(guò)FPA-200 的光纖接口, 可進(jìn)一步擴(kuò)展I /O 模塊, 增加外圍設(shè)備輔助功能。整體結(jié)構(gòu)圖如圖1 所示。 2.2 SMP 軟件結(jié)構(gòu) SMP 軟件的底層模塊包含三個(gè)可升級(jí)的實(shí)時(shí)引擎:PLC 引擎、SMP 引擎和SMP 運(yùn)動(dòng)解析器, 三個(gè)引擎相互循環(huán)配合完成運(yùn)動(dòng)控制的運(yùn)算。CPU 給予底層模塊最高優(yōu)先級(jí)待遇。SMP 的上層模塊則用于執(zhí)行SMP 控制器, 如程序的加載、參數(shù)的設(shè)定、文件的管理和用戶界面的運(yùn)行。利用Ardence RTX 對(duì)Windows 進(jìn)行實(shí)時(shí)性擴(kuò)展, SMP Real-Time DLL 中間鏈接層使上層模塊的應(yīng)用程序可實(shí)時(shí)調(diào)用和讀取底層模塊的運(yùn)動(dòng)引擎數(shù)據(jù)和系統(tǒng)狀態(tài)信息[2]. 3 機(jī)器人硬件構(gòu)成 機(jī)器人的硬件結(jié)構(gòu)由四個(gè)部分組成: 工業(yè)計(jì)算機(jī)和觸摸屏顯示示教盒、FPA-200 RTEX 網(wǎng)絡(luò)適配卡、松下A4N電機(jī)及伺服驅(qū)動(dòng)器和機(jī)器人本體。 工業(yè)計(jì)算機(jī)是系統(tǒng)運(yùn)行的硬件基礎(chǔ), 示教盒的應(yīng)用軟件界面直接面向?qū)ο蟛僮鳌PA-200 通過(guò)IPC 上的標(biāo)準(zhǔn)PCI 插槽與主機(jī)建立總線通信, 適配卡的工作電源同樣由PCI 總線提供。FPA-200 上RX、TX 兩個(gè)網(wǎng)絡(luò)結(jié)構(gòu)接口, 利用100Mbit /s 的以太網(wǎng)絡(luò)將關(guān)節(jié)伺服驅(qū)動(dòng)串聯(lián)起來(lái), 并以0.5~1ms 的周期速度對(duì)六個(gè)關(guān)節(jié)伺服驅(qū)動(dòng)實(shí)行高速循環(huán)控制和可編程加減速控制[3].系統(tǒng)通訊具有極高的響應(yīng)性和穩(wěn)定性。 伺服電機(jī)直接安裝在機(jī)器人關(guān)節(jié)上, 從機(jī)械內(nèi)部走線。在機(jī)器人底部用標(biāo)準(zhǔn)航空插頭與伺服驅(qū)動(dòng)連接。A4N 伺服驅(qū)動(dòng)上的X5 接口提供了豐富的I /O接點(diǎn), 通過(guò)PLC 編程, 由X5 接口上的I /O 點(diǎn)完成對(duì)焊槍能設(shè)備的控制, 如圖3 所示。 伺服電機(jī)相關(guān)文章:伺服電機(jī)工作原理

評(píng)論