汽油/CNG兩用燃料發動機ECU在環仿真

實驗與分析

本文引用地址:http://www.104case.com/article/108859.htm基于PXI的ECU快速原型測試

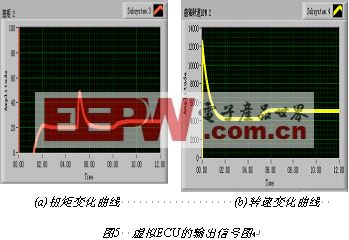

按照PXI與虛擬ECU的連接方法連好硬件,點火提前角設為15°,節氣門開度為7°,設定轉速為4500 r/min,點擊RUN開始測試。扭矩、曲軸轉速變化如圖5(a)(b)所示。點擊保存數據即可保存CSV格式的數據。

基于PXI的真實ECU在環測試

曲軸轉速設為1000 r/min時點擊RUN開始運行,如圖6分別顯示了硬件ECU輸出的1-4缸點火信號、2-3缸點火信號、1缸噴油和2缸噴油信號。

硬件在環仿真系統的應用反映了以下特點:

1)系統用戶界面友好、直觀易用,可自定義界面。

2)PXI系統滿足ECU開發準確度要求,可以重復配置,擴展模塊方便,適合ECU的低風險、低成本、短周期開發。

3)測試數據可存取為CSV格式,方便后續數據處理。

進行了實驗誤差分析,系統相對誤差<3.9 %,滿足ECU測試的要求。最后,進行了基于PXI的ECU快速原型和基于PXI的真實ECU在環測試。

瞬態試驗

基于PXI的CompactRIO 虛擬ECU標定系統在轉速n為5000 r.min-1,節氣門開度Throttle為17 ,Pm為43 kPa,點火提前角θ為9°下的輸出信號波形,包括曲軸轉速n、進氣壓力Pm、噴油量信號Mass Fuel、氧傳感器O2、扭矩T、HC排放、CO排放、NOx排放、空燃比AFR和功率PO。當Simulink中的ECU模型編譯到CompactRIO虛擬ECU上運行,由PXI系統對ECU快速原型提供所需要的輸入信號及測試其輸出信號,輸出信號波形及數據由LabVIEW的示波器模塊及數據保存模塊所得到。

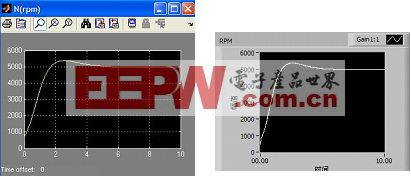

以轉速n為5000 r.min-1,Pm為43 kPa,點火提前角θ為9°下為例,Simulink系統仿真結果輸出波形與虛擬ECU標定系統實際輸出的波形相似,誤差較小。圖7為參數轉速的比較圖,其中圖7(a)為Simulink輸出,圖7(b)為虛擬ECU輸出。

穩態測試數據分析與討論

表1為發動機轉速為5000 r.min-1,進氣壓力Pm為39 kPa的穩態工況數據(以參數轉速為例),進行10種點火提前角下的標定,然后與Simulink 軟件在環仿真數據比較的誤差分析。

在發動機轉速為5000 r.min-1,進氣壓力Pm分別為39 kPa、43 kPa、48 kPa和54 kPa下的穩態工況,進行10種點火提前角下的標定,得到點火提前角的MAP圖,以Simulink系統仿真結果為基準,各參數相對誤差平均<0.5%。

評論