汽油/CNG兩用燃料發動機ECU在環仿真

技術路線

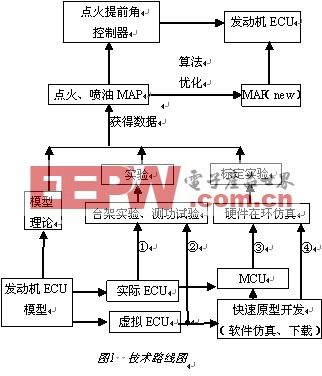

本文引用地址:http://www.104case.com/article/108859.htm技術路線如圖1所示,先根據各個子模型的控制策略,建立發動機ECU模型,獲得初始的點火提前角MAP圖,然后進行多目標優化模型和蟻群算法策略,得出新MAP圖,并將其寫入燃氣ECU,進行驗證。

利用兩用燃料汽車在瞬態工況下進行的底盤測功排放實驗數據,建立發動機扭矩、三種有害排放物與點火提前角(或空燃比)的單目標函數;建立多目標優化的綜合目標函數;在Matlab環境下進行基于智能算法(多目標蟻群遺傳算法)的優化;獲得新的MAP圖,并將其寫入發動機ECU,進行驗證。

發動機模型和軟件仿真

發動機平均值建模的概念最早由Rasmussen提出,經過Powell等人的發展,最后由Hendricks進行系統化的歸納和提煉給出了模型結構和通用表達形式。它采用數個發動機循環中變量的平均值來描述發動機的動態過程,均值模型也由此得名。現在最為常見和通用的均值模型由三個子系統模型構成,即進氣歧管空氣流量子模型、燃油蒸發與流動子模型和動力輸出子模型。

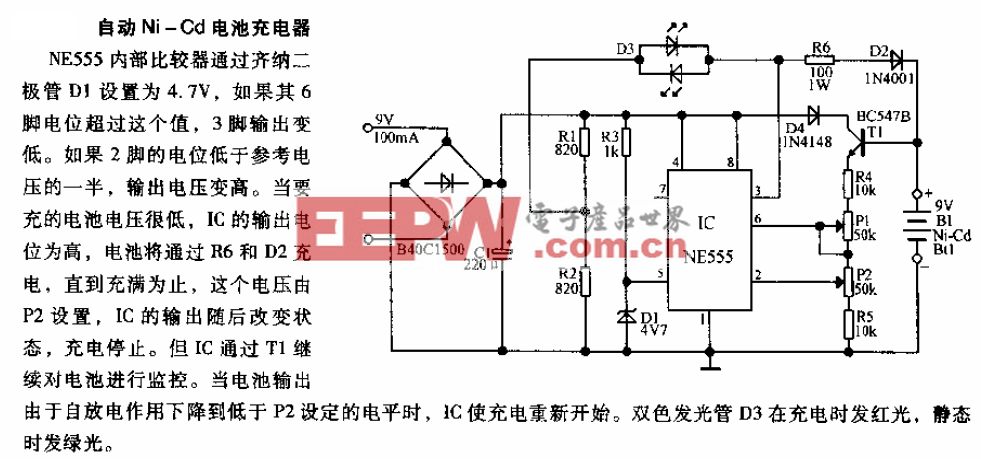

以某品牌兩用燃料四缸汽油機電控系統為研究對象,用Simulink構建了以平均值模型為基礎的發動機電控系統模型,主要是發動機ECU綜合仿真模型和發動機標定系統模型,包括了進氣模塊、燃油模塊、曲軸模塊,傳感器模塊以及空燃比控制、點火提前角控制模塊、測功器模塊(負載調節器模塊)和排放模塊等。其中,排放模塊是根據廣東某檢測站在用汽車瞬態工況法底盤測功檢測實驗基礎上,構建的空燃比、點火提前角與排放回歸關系的模型。

系統原理

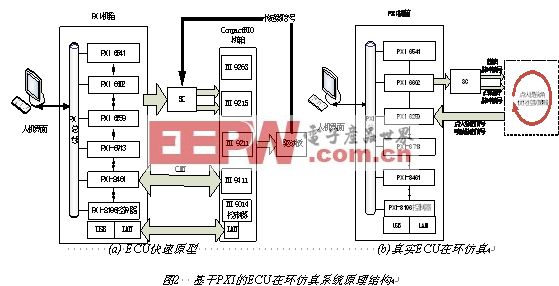

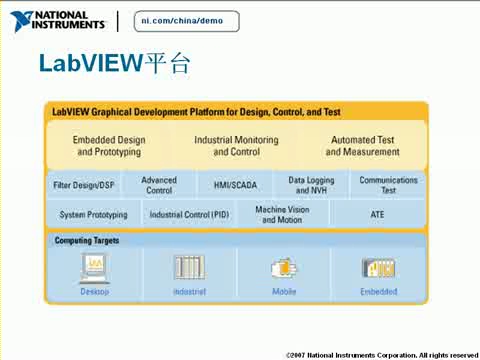

基于PXI的ECU快速原型系統結構如圖2(a)所示, CompactRIO構成的ECU快速原型為被測模型,PXI則是測試系統。將ECU控制器模型[11]下載到實時硬件平臺——CompactRIO以后,CompactRIO就相當于一臺虛擬ECU,通過I/O口連接至PXI系統。PXI系統可以仿真溫度傳感器、曲軸傳感器、節氣門開度等信號,并測量虛擬ECU輸出的數據。

基于PXI的真實ECU在環仿真結構如圖2(b)所示,真實ECU模型在通過快速原型環節驗證之后,將該模型生成的代碼下載到ECU,并對所產生的目標代碼進行測試。由PXI系統數字采集卡輸出高速可調脈沖作為ECU的曲軸脈沖和凸輪軸脈沖輸入,ECU經過優化策略的計算輸出點火脈寬信號和噴油脈寬信號給PXI系統。

系統硬件環境的構建

基于PXI的ECU快速原型系統硬件

本實驗系統連接圖如圖3(a)所示。例如,PXI系統為ECU快速原型中AI MOD1/TC0 提供熱電偶溫度(發動機水溫、油溫、環境溫度等)和采集AO MOD3/AO0 轉速信號。

(a) ECU快速原型 (b)真實ECU在環仿真

圖3 基于PXI的ECU在環仿真系統硬件連接

評論