流程工業數字孿生關鍵技術探討

來源:專知

流程工業是制造業的重要組成部分, 是國民經濟發展的重要基礎, 主要包括化工、冶金、石化等行業, 其安全高效的生產對國家而言具有重要的戰略意義. 然而, 流程工業物理化學變化反應復雜、流程間能質流嚴重耦合、多目標沖突、在線實驗風險大, 給生產流程系統建模與高效協同優化帶來極大困難, 嚴重制約了生產質量和資源利用率的進一步提升. 隨著信息技術與人工智能的發展, 建立虛實結合、協同優化運行的流程工業數字孿生生產線所需技術逐漸成熟, 其在流程工業的應用價值與潛力日益凸顯. 本文首先闡述數字孿生在流程工業應用的必要性與重要性, 并通過邊界定義法將數字孿生與信息物理系統(Cyber-physical system, CPS)、工業互聯網等概念進行對比分析,從而明確數字孿生的基本內涵與功能邊界. 其次描述流程工業抽象模型和數字孿生理論模型間的映射關系, 并分析了如何用數字孿生技術解決流程工業系統建模與高效協同優化的瓶頸問題. 最后, 從數字孿生系統構建的角度探討數字孿生發展的關鍵技術, 并以一條煉鐵生產線為例, 展示數字孿生技術在實際工業中的應用解決方案.

流程工業主要包括化工、冶金、石化、造紙、電力等行業, 其生產過程中, 原料通過化學、物理、相變等反應或變化, 經連續加工生成新的物質. 流程行業不僅為機械、軍工等領域提供原材料與電力能源支持,也是國民經濟與人民生活的重要保障. 因此, 流程工業生產不僅對企業至關重要, 也是我國國民經濟和社會發展的重要支柱產業, 在保障國家重大工程建設和帶動國民經濟增長等方面起著不可替代的作用[1].

相比于離散制造工業, 流程工業具有以下幾個特點:

1)原料物化屬性復雜且難以測量, 涉及眾多工藝, 每一個工藝的設備特征、工藝配方、原料屬性和操作參數都與生產性能指標有著密切聯系, 且加工工藝多為復雜的物理過程和化學反應, 導致生產過程難以建模.

2)對流程工業而言, 為了制造某一產品, 原料必須通過由不同功能工序串聯起來的制造流程, 在整體協同下組織生產, 其整體運行的全局最優是一個多流程耦合關聯、多目標沖突的復雜動態優化命題.

3)不同于離散工業在質量缺陷時可以通過更換零件解決, 流程工業體量大, 容錯率低, 一旦發生異常或故障將使一批產品無效, 造成巨大的經濟損失, 嚴重時可能造成人員傷亡與生態環境破壞, 因此亟需經營決策優化的自感知、自計算、自組織和自維護功能.

傳統的流程工業生產往往依靠工人經驗, 關鍵工藝質量預測與操作決策依賴工作人員的知識儲備和認知水平, 嚴重制約了生產過程的安全高效運行. 經過幾十年的發展, 通過信息化、數字化等手段, 我國流程工業產業結構逐步優化, 關鍵技術不斷取得突破, 對許多生產工序有了較完善的模型與控制系統. 然而流程工業物理化學反應復雜, 工序間能質流嚴重耦合, 性能指標影響因素眾多, 生產異常和故障后果嚴重, 因此, 對物質流、能量流和信息流的集成和高效調控成了現有制造模式亟待解決的難題.

正是由于以上問題, 現階段我國流程工業面臨資源利用效率偏低、能耗物耗較高、產品質量較差、生產成本高、“三廢”排放量較大和環境污染較嚴重等問題[2-3]. 近年來流程工業生產事故時有發生, 不僅使企業經濟效益受損, 而且污染環境, 危及人民生命財產安全. 構建流程行業的數字孿生系統, 通過數字孿生體與工業實體的平行運行、實時交互與迭代優化, 實現生產過程精準預測與控制、生產自組織優化調度、設備全生命周期管理、產品質量追溯與管控等功能, 可以大幅提升流程行業生產質量和效益, 促進流程行業高質量發展[4].

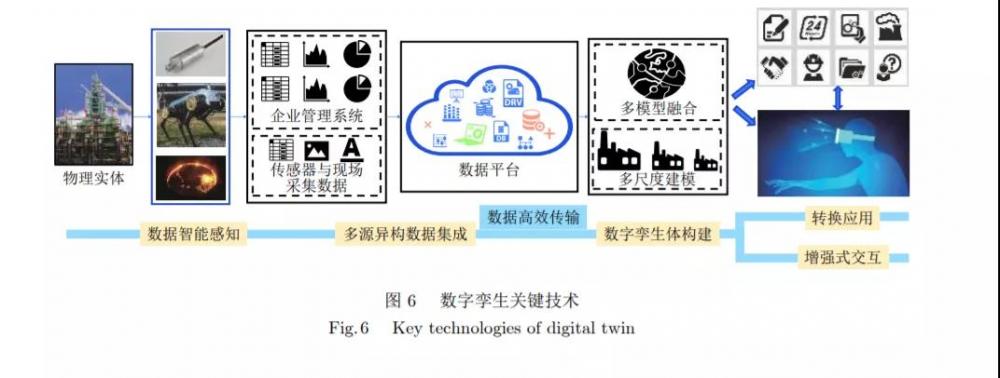

針對流程工業數字孿生技術的發展與應用, 本文第1節介紹數字孿生技術的發展概況, 并通過邊界定義法, 闡述數字孿生與一系列相關概念的異同, 使讀者對數字孿生的定義有更清晰的理解; 第2節將流程工業抽象概括為數學模型, 并闡述與數字孿生體映射關系, 分析如何通過數字孿生理論方法來解決流程工業復雜耦合問題, 同時通過全流程的迭代優化提高數字孿生體的建模效果; 第3節介紹了流程工業數字孿生的主要關鍵技術; 第4節以一條數字孿生煉鐵生產線為例, 展示了數字孿生技術在流程行業中的應用解決方案.

http://www.aas.net.cn/cn/article/doi/10.16383/j.aas.c200147

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。