總裝線上的視覺檢測系統(tǒng)

激烈的市場競爭要求企業(yè)必須在幾天的時間內(nèi)推出應(yīng)對問題的解決方案,而簡單易用的軟件讓制造工程師能夠?qū)Ξa(chǎn)品的改動和生產(chǎn)線的變更迅速做出反應(yīng)。因此,在軟件開發(fā)方面,供應(yīng)商不僅要開發(fā)適合的軟件應(yīng)用方案,而且軟件的操作界面還必須讓使用者或者工程師輕松地實(shí)現(xiàn)對系統(tǒng)的操作,因?yàn)椋?dāng)用戶對系統(tǒng)的應(yīng)用感覺非常舒服時,即使之前他們沒有使用經(jīng)驗(yàn)或經(jīng)驗(yàn)甚微,也能夠信任機(jī)器視覺系統(tǒng),并知道怎樣修改視覺系統(tǒng)來解決柔性化總裝過程中微小的改動,為企業(yè)節(jié)省時間和金錢。

本文引用地址:http://www.104case.com/article/85677.htmDALSA集團(tuán)公司的IPD視覺應(yīng)用系統(tǒng)系列產(chǎn)品完全具備這樣的軟件系統(tǒng), 使汽車制造業(yè)用戶受益匪淺。

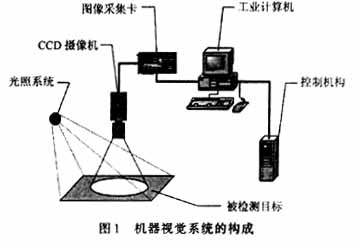

在汽車總裝線上,工業(yè)機(jī)器視覺技術(shù)可以提供許多的工具來幫助檢測生產(chǎn)子系統(tǒng),為汽車各部件的正確組裝做好準(zhǔn)備。例如,DALSA IPD視覺應(yīng)用系統(tǒng)的不受光源和尺寸大小變化影響的匹配模式和有/無工具的特性,是組裝生產(chǎn)線上最理想的定位和部件識別工具。

1.邊緣檢測工具

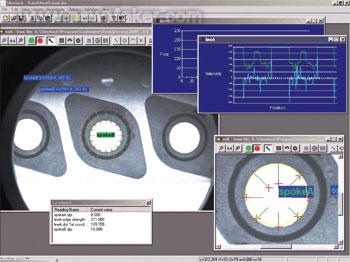

這個工具可以檢測到在掃描方向上由光照強(qiáng)度產(chǎn)生的、經(jīng)標(biāo)定后的變化度,可使大多數(shù)的計(jì)算和測量任務(wù)變得非常簡單。數(shù)據(jù)采集軟件可以采集到數(shù)十個甚至上百個點(diǎn)的數(shù)據(jù),然后將這些點(diǎn)連接成直線、圓圈或其他幾何圖形,這一功用在復(fù)雜的汽車生產(chǎn)中極大地提高了測量的準(zhǔn)確性和可重復(fù)性。此外,具有較強(qiáng)通用性的工具還可以解決正確的定位或角度開口方向、直徑、切痕、鼓包、彎曲或非對準(zhǔn)物件等。

2.光學(xué)字符識別(OCR)

OCR能夠用于讀取部件的序列號和識別部件,Bead檢測工具可以用來識別粘結(jié)件的寬度和一致性。

3. iNspect和Sherlock軟件

DALSA IPD視覺應(yīng)用系統(tǒng)的iNspect和Sherlock軟件提供了一整套的檢測工具,并帶有支持工具,可以與之集成為一套完整的工業(yè)應(yīng)用解決方案。內(nèi)置的連接到PLC和工藝控制計(jì)算機(jī)的界面可以控制生產(chǎn)流程;可編程的光源支持多相機(jī)界面,可以迅速地進(jìn)行更換。另外,標(biāo)準(zhǔn)的網(wǎng)絡(luò)硬件平臺可以用來將檢測數(shù)據(jù)和整個工廠范圍內(nèi)的工藝操作控制集成到一起。

應(yīng)對復(fù)雜任務(wù)的解決方案

汽車生產(chǎn)過程中子生產(chǎn)線的生產(chǎn)任務(wù)通常十分龐大而且十分復(fù)雜,例如每一條子生產(chǎn)線經(jīng)常生產(chǎn)許多不同型號的汽車,同一條總裝線經(jīng)常組裝多款在空調(diào)控制系統(tǒng)、安全氣囊及導(dǎo)航機(jī)構(gòu)等方面有細(xì)微差異的汽車。這種復(fù)雜性將極大地增加人工部件組裝的時間成本,同時由于人的體力和精力方面的原因,也容易產(chǎn)生失誤。

DALSA 集團(tuán)公司開發(fā)的多相機(jī)和雙相機(jī)智能檢測系統(tǒng)VA40/41、VA30/31、VA20/21以及VA15等,可以在以上這種工況下為用戶實(shí)現(xiàn)可重復(fù)性和復(fù)雜任務(wù)的自動化,從而為企業(yè)節(jié)省更多的生產(chǎn)成本和時間成本,并提高產(chǎn)品質(zhì)量。

所有的VA視覺系統(tǒng)都將I/O(10路輸入,8路輸出)完全集成到該系統(tǒng)內(nèi),無疑進(jìn)一步地簡化了系統(tǒng)集成和安裝,并降低了成本。VA40/VA41是更高性能、更高速度的多相機(jī)智能視覺系統(tǒng),可支持多達(dá)3~6個各分辨率的相機(jī)。VA50/VA51支持線掃描、多相機(jī)系統(tǒng)。DALSA IPD視覺應(yīng)用系統(tǒng)的Sherlock視覺檢測軟件不僅無需編程、簡單易用,而且可以對用戶開放,用戶可以根據(jù)應(yīng)用需要開發(fā)添加自定義算法,極具一般智能相機(jī)所無法比擬的靈活性優(yōu)勢。更值得一提的是,DALSA 集團(tuán)公司最近推出的VA61產(chǎn)品配帶有GigE以太網(wǎng)接口的相機(jī),不僅實(shí)現(xiàn)了多相機(jī)系統(tǒng),而且還可以異步觸發(fā)各個相機(jī)。相機(jī)的分辨率和色彩均可調(diào)節(jié),也就是一個視覺系統(tǒng)可同時用作檢測不同的生產(chǎn)線,因而該產(chǎn)品具有投資少、用途大的特點(diǎn),極受廣大客戶青睞。

DALSA 集團(tuán)公司針對市場要求開發(fā)的這些智能視覺檢測系統(tǒng)能夠提供快速的機(jī)器視覺方案實(shí)施,極大地滿足經(jīng)銷商、供應(yīng)商和最終消費(fèi)者的要求,而且不會造成生產(chǎn)成本的上升。這一系統(tǒng)提供了簡單的圖形設(shè)置界面,即使是非編程人員也可以在幾分鐘之內(nèi)理解和掌握。

汽車組裝粘膠軌跡檢測

汽車組件有無測量

結(jié)束語

在過去的5年中,工業(yè)機(jī)器視覺技術(shù)及應(yīng)用得到了快速的發(fā)展,尤其是汽車制造行業(yè),生產(chǎn)廠家充分利用機(jī)器視覺技術(shù)的先進(jìn)性來應(yīng)對產(chǎn)量的增加、質(zhì)量要求的提高和更加嚴(yán)格的生產(chǎn)預(yù)算。目前,新一代的機(jī)器視覺系統(tǒng)已經(jīng)上市并且在傳統(tǒng)的(高產(chǎn)量/高價值)和非傳統(tǒng)的(中等產(chǎn)量/低價值)的汽車總裝線上得到應(yīng)用。 (end)

評論