基于模糊PID的高頻電源功率穩定方法

1.引言

高頻感應加熱電源必須對加熱裝置的輸出功率和工作頻率加以控制,控制效果的好壞直接影響到加熱工件的表明質量和成本。因此一個實用的加熱裝置應該能在較大的功率范圍內進行精確的調節。但在加熱過程中,由于溫度的影響以及電網的干擾等都會造成負載的等效參數發生變化,單閉環的功率控制器往往會造成電源主回路諧振頻率變化,這樣電源的輸出功率會不穩定,常會致使逆變器件過壓損壞。針對這種情況,本文提出了一種雙閉環控制結構和模糊控制方法,使得負載變化時保持電磁爐的輸出功率穩定。實際結果表明了設計的有效性和可靠性[1]

2.電源的控制系統結構

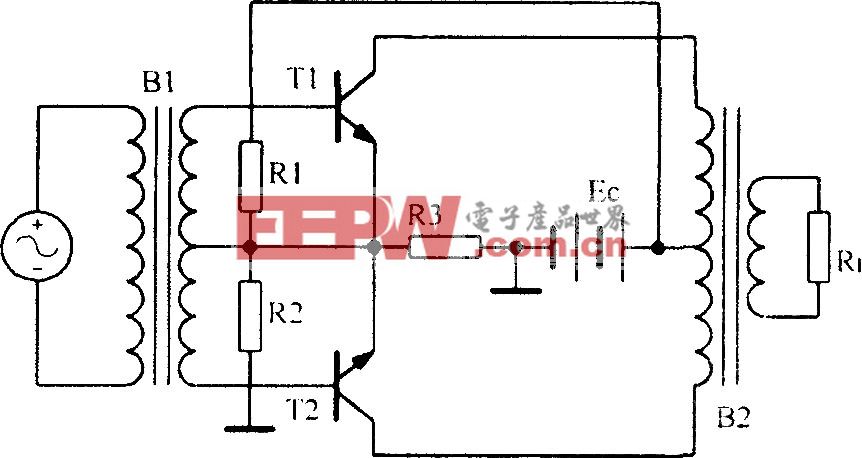

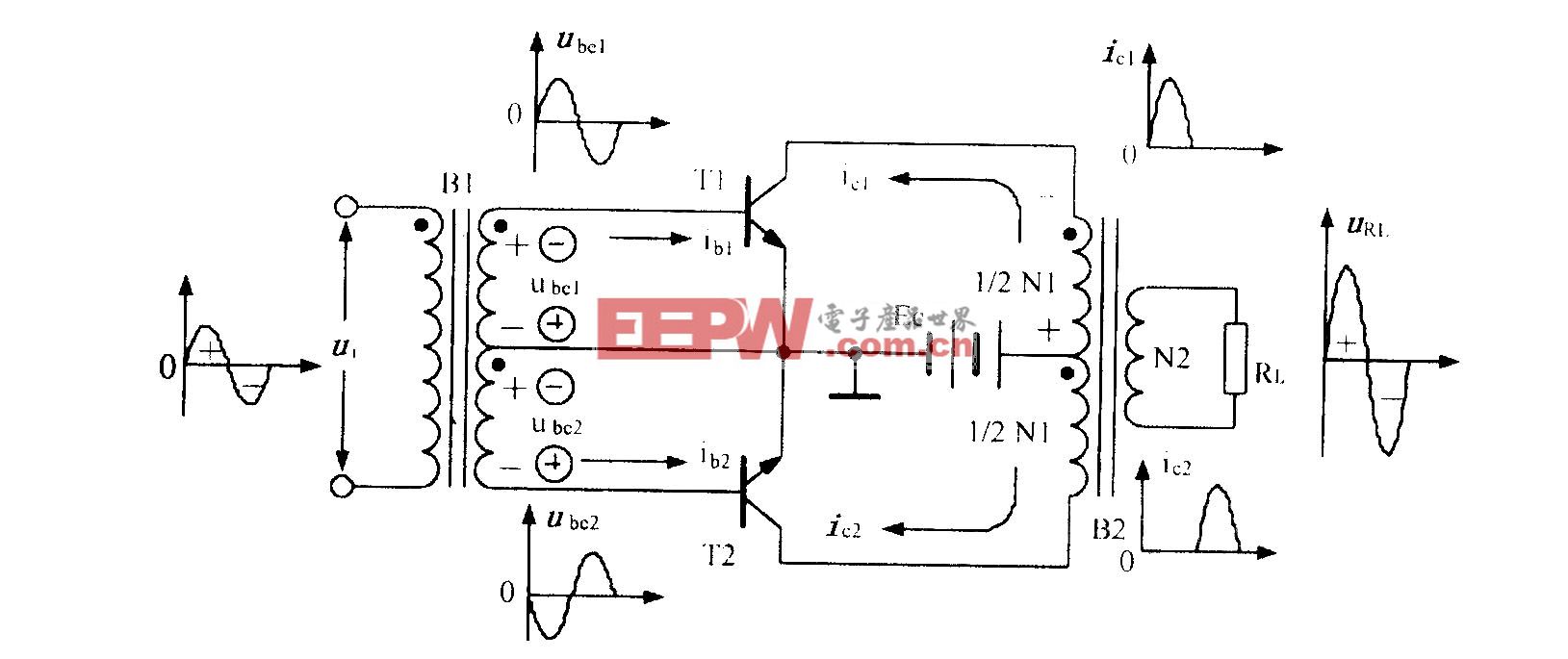

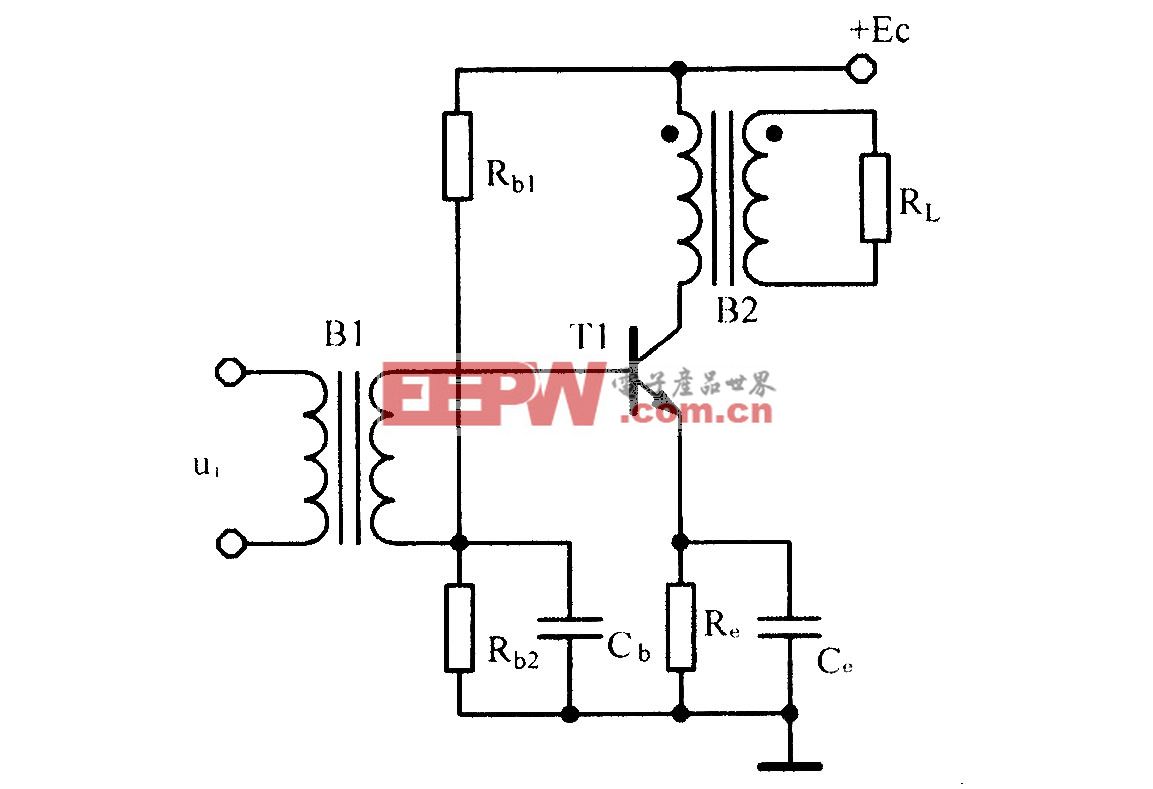

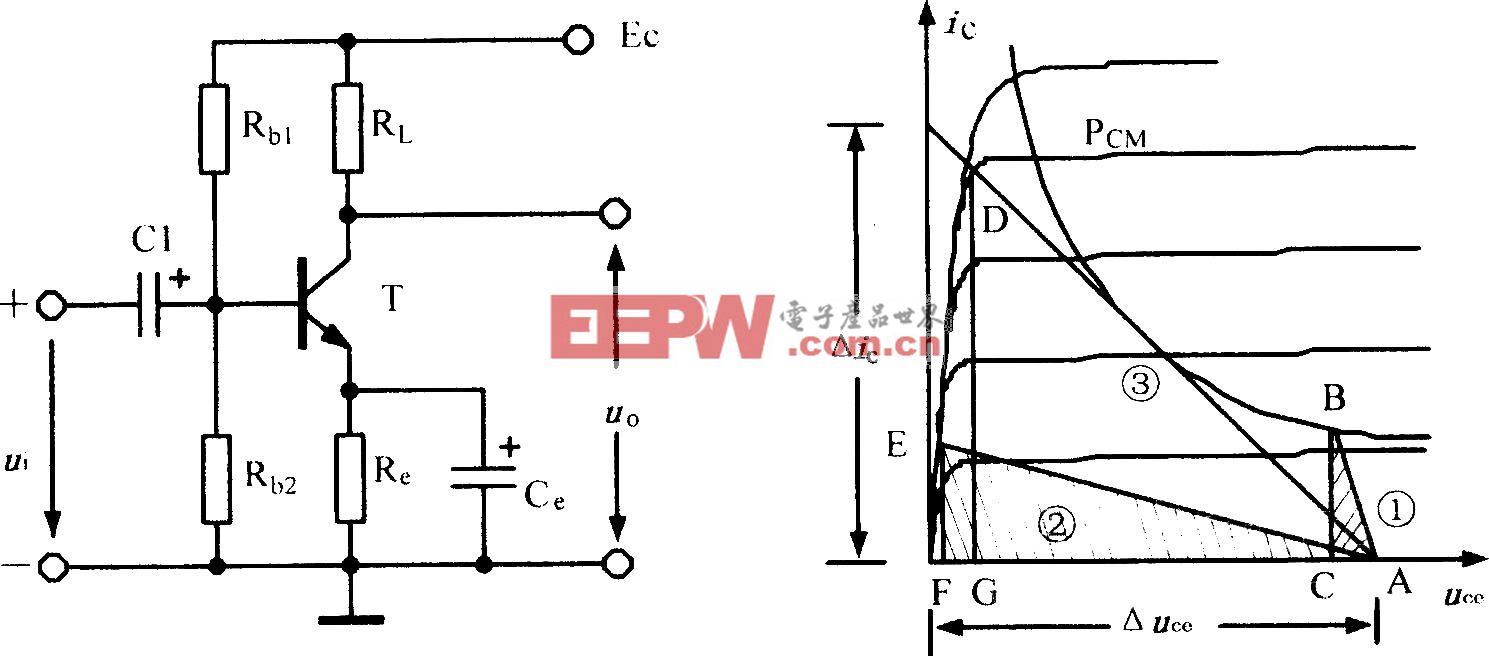

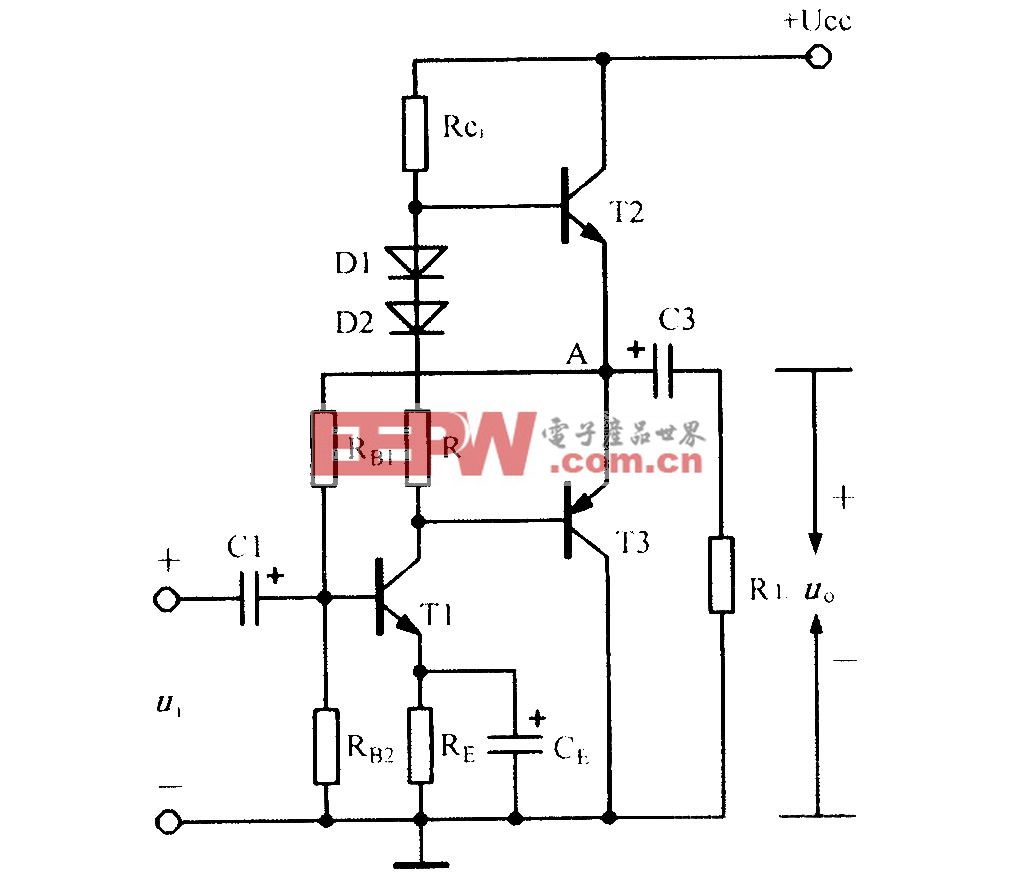

在感應加熱電源單閉環的控制系統中,當功率受到擾動增大時,由于負反饋的作用,使得逆變器件的觸發脈沖變窄,輸出功率下降。這樣一個單閉環結構可以保證在單片機輸出PWM固定而且負載等效參數恒定的情況下,感應加熱電源的輸出功率穩定在某一工作點(功率)上。但是隨著溫度的變化,輸出功率會穩定在一個新的工作點上。針對這這種情況,在上述電路的基礎上,增加了一個閉環控制,如圖1所示。這樣原電路變成了一個雙閉環結構。當負載變化時,由外環檢測出來,在單片機內部采用模糊PID控制策略,調節輸出PWM的占空比,以保證負載變化時,輸出功率的恒定。

3.模糊控制器的設計

在工業過程控制中,廣泛使用常規PID控制器,原因在于常規PID控制原理簡單,容易實現,穩態無靜差。因此,長期以來廣泛應用于工業過程控制,并取得了良好的控制效果。但是,常規PID控制器存在著參數調節需要一定過程,最優參數選取有一定麻煩以及當系統中一些參數發生變化時,控制器的參數就會無法有效地對系統進行控制等缺點。由于在實際中,大多數工業過程都不同程度地存在非線性、參數時變性和模型不確定性,因而常規PID控制無法實現對這樣的過程的精確控制。模糊控制對數學模型的依賴性弱,不需要建立過程的精確數學模型。由于模糊參數自適應PID控制器是以過程控制的知識為基礎的,以模糊規則所組成的知識庫,用模糊控制規則和推理,確定PID控制器的參數,并能夠進行實時聯機修正參數,使控制器適應被控對象的任何參數變化。因此本文嘗試用模糊PID這一控制算法。

下面是模糊控制器的設計步驟[2]:

3.1 常規PID控制器算法

PlD控制器的數學模型可用下式表示:

或寫成傳遞函數形式

其中,u(t)為控制器輸出;e(t)為控制器偏差輸入;Kp、Ti和Td分別為控制器的比例系數、積分時間常數和微分時間常數。

在離散系統中,PID控制器采用差分方程表示為:

式中:k一采樣序號,k=0,1, 2, …;

u(k)-第k次采樣時刻的計算機輸出值;

{{分頁}}

e(k)-第k次采樣時刻輸入偏差值;

e(k-1)-第k-1次采樣時刻輸入偏差值;

3.2 確定語言變量和隸屬函數

為了能使模糊控制規則可以對PID參數進行推理,故而需要對PID控制器的一些參數作一定處理,并且還有利于進行參數的實際修正[3]。

考慮上式表達的常規PID控制器。在式中,T是采樣周期,e(k),e(k-1)是輸入量,故它們都是已知量;則未知量,即參數是KP、KI和KD,它們是需要進行定的。在一般系統中,KP、KI和KD使用擴充臨界比例度法或者擴充響應曲線等實用工程方法整定,這些工程方法都要對被控對象進行現象實際測定之后,才能確定KP、KI和KD等參數。

為了尋找可以實時推理出恰當的PlD參數的模糊控制規則,對有關參數作一些規定。假設KP的范圍為[KPmin,KPmax],KD的范圍為[KDmin,KDmax],則通過下面的線性變換使KP、KD的范圍歸一化到[0,l ]:

在PID控制器中,還存在積分系數KI。由于在模糊參數PID控制系統中,將會根據系統的偏差e(k),偏差變化率e(k)的情況去確定所有PID參數,因此,積分時間常數可以根據微分時間常數確定,即Ti=αTd

由于積分系數KI為

同時,因為有KD=KpTd,故有

由式(3-6)和(3-7)可得:

很明顯,如果能確定K’P、K’D和α,那么,就可以十分容易求得PID系統的參數KP、KI和KD:

因此,選用K’P、K’D和α作為模糊系統的輸出語言變量。

3.3 確定各輸入、輸出變量的變化范圍

在模糊控制規則中,e(k)和e c(k)的論域均為(一6,一5,一4,一3,一2,一1,O,1,2,3,4,5,6),它們的語言變量值取“負大”

(NB), “負中”(NM), “負小”

(N s), “零”(z O),“正小”

(PS), “正中”(PM),“正大”

(PB)共7個值。它們的隸屬函數都是三角形,并且,每個值所取的范圍寬度相等。它們的隸屬函數如圖2所示。

修正系數K’P、K’D是用于求取比例系數K,和微分系數K。的;它們是在閉區間[0,1]中取值的;并且其語言變量值取“大”(B)和“小”(s)這兩種。這兩個語言變量值的隸屬函數如圖3所示。其中,語言變量值“大”(B)的隸屬函數μB用下式表示:

α的論域為{1,2,3,5,6},并取4種語言變量值“小”(S)、 “中小”(M S)、 “中”(M)、 “大”(B)。隸屬函數為梯形,如圖3—6所示。

3.4 模糊控制規則的產生

模糊參數PID控制系統是在一般的PID控制系統的基礎上,加上一個模糊控制規則環節。模糊控制規則環節是為了根據系統實時狀態調節PID的參數而設置的。在實際的控制中,用模糊規則和推理去實時校正PID參數,從而適應被控對象參數變化。因此,模糊自適應PI D控制系統的關鍵在于模糊控制規則對PID參數的調節機理及過程。

根據參數KP、KI和KD對系統輸出特性的影響情況,可歸納出在一般情況下,對于不同的e和e c,被控過程對參數K’P、K’D和α的調節規則。

通常,一個典型的系統階躍響應曲線如圖5所示。

1)系統啟動瞬間,a點附近,y ≈ 0,e最大,為了加快系統的響應速度,并防止因e的瞬間變大可能引起的微分溢出,應取較大的KP,較小的KD和較大的KI,寫成語言規則為:

if e i s PB and ec is ZO then K’P i s B, K’D i s S, α i s B

2)在過程中期,b點附近,e很小,為了使系統響應的超調減小和保證一定的響應速度,應取較小的KP,較大的KD和較小的KI,寫成語言規則即為:

if e i s PB and ec i s ZO thenI;P i s S, K’D i s B, αi s S

3)c點附近,e數值較大,ec數值很小,情況同a點;

4)d點附近,e數值很小,ec數值較大,情況同b點。

通過以上分析,從而得到了e(k)和e(k)在不同情況時,PID控制器的有關參數K’P、K’D和α的模糊控制規則。如表1、2、3。

{{分頁}}

模糊控制表通過查詢將當前時刻模糊控制器的輸入變量量化,值(誤差,誤差變化量化值)所對應的控制輸出值作為模糊邏輯控制器的最終輸出,從而達到快速實時控制。模糊控制規則表必須對所有輸入語言變量量化后的各種組合通過模糊邏輯推理的一套方法離線計算出每一個狀態的模糊控制器輸出,最終生成一張模糊控制表。

4.結論

實際運行結果表明,模糊PID控制比常規PID控制具有良好的動態性能,如上升時間、調節時間都比較短,而且無超調。本文使用的模糊PID方法控制效果好、易于實現,便于工程應用,與常規PID控制相比,不僅對被控參數變化適應能力強,而且在對象模型結構發生較大改變的情況下也能獲得較好的控制效果。

電磁爐相關文章:電磁爐原理

評論