焊管行業(yè)中的激光視覺系統(tǒng)

基本原理

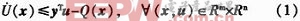

激光視覺系統(tǒng)普遍應(yīng)用三角結(jié)構(gòu)光測量法來獲得工件表面的三維信息。三角測量法本身是一個(gè)古老的技術(shù),在第二次世界大戰(zhàn)中曾用來控制轟炸機(jī)投彈精度。激光視覺技術(shù)采用激光作為結(jié)構(gòu)光源,激光器同攝像機(jī)(CCD或者CMOS)成特定的角度,兩者置于緊湊的傳感器內(nèi)部。使用時(shí),激光器京柱面鏡投射激光條紋到工件/接頭的表面,攝像機(jī)獲取到激光條紋的圖像,通過三角測量的矩陣換算以及圖像處理和特征進(jìn)行識別,從而獲取到焊接接頭的三維信息。該信息隨后可以被用于焊接過程的控制。如果用于焊縫跟蹤,系統(tǒng)提取出接頭相對于焊槍位置的偏差數(shù)據(jù),然后調(diào)節(jié)控制機(jī)器人或者焊接專機(jī)焊槍的運(yùn)動。

在焊管行業(yè)的應(yīng)用

采用激光視覺系統(tǒng)對焊縫進(jìn)行跟蹤和過程控制的技術(shù)已經(jīng)在焊管行業(yè)得到廣泛的應(yīng)用。在過去的15年間,數(shù)百套系統(tǒng)已安裝在簡單的TIG焊管焊槍導(dǎo)引、螺旋焊管過程控制以及海面厚壁管道的多焊槍多層多道全自動焊接生產(chǎn)中。

1. TIG焊管

圖1展示了TIG焊管焊接過程中的焊接機(jī)頭部分。激光視覺傳感器安裝在距離焊槍前面很短的距離處,注意觀察管材合攏的邊緣處形成的間隙,間隙中間位置應(yīng)是焊槍的理想位置,傳感器探測到當(dāng)前焊槍位置同其基準(zhǔn)位置之間的偏差,并控制執(zhí)行機(jī)構(gòu)(十字滑架)移動焊槍到當(dāng)前的焊縫位置處,從而保證焊槍始終處于焊縫的中心位置。TIG焊管的焊接速度可以達(dá)到5~10m/min。通過激光傳感器每秒50次的運(yùn)算和處理,激光視覺系統(tǒng)可以很容易適應(yīng)這樣高的焊接速度。

圖1 TIG焊管激光自動跟蹤系統(tǒng)

2. 直縫和螺旋埋弧焊管

對于大直徑的管道,通常采用兩種方法生產(chǎn):直縫焊管以及螺旋焊管。

直縫焊管通過板材卷制成形,在最后成形之前,通過點(diǎn)固焊之后,采用雙絲埋弧焊接內(nèi)縫(ID)和外縫(OD),產(chǎn)品用作油氣管道。

激光焊縫跟蹤系統(tǒng)可以用于上述三個(gè)過程,即點(diǎn)固焊、內(nèi)焊和外焊。因?yàn)閁OE點(diǎn)固通常采用明弧,電流高達(dá)2000A,焊接速度高達(dá)10m/min,明弧大電流會產(chǎn)生的強(qiáng)烈弧光、煙塵和飛濺,其工作環(huán)境非常惡劣,UOE點(diǎn)固系統(tǒng)上采用激光跟蹤系統(tǒng)是一個(gè)挑戰(zhàn)。通過采用激光視覺傳感器就可以濾除所有的電弧光和飛濺輻射。

接觸式焊縫跟蹤設(shè)備對于焊接飛濺非常敏感,需要經(jīng)常維護(hù),而激光跟蹤傳感器維護(hù)工作量很小,只需要定期清理和更換保護(hù)塑料片。激光焊縫跟蹤系統(tǒng)目前已經(jīng)成功地取代了點(diǎn)固焊機(jī)上的接觸式焊縫跟蹤設(shè)備

ID和OD焊接系統(tǒng)焊接環(huán)境相對整潔,該焊接過程是產(chǎn)品生產(chǎn)的最后階段,該過程必須非常可靠,盡可能降低廢品率。圖2展示了UOE直縫的焊接(OD)激光自動跟蹤系統(tǒng)。

評論